央视网5月7日报道,我国成功完成首次太空3D打印,也是国际上第一次在太空中开展连续纤维增强复合材料的3D打印实验。

5月5日18时,长征五号B运载火箭首飞成功。中国科学院表示,本次任务中,由中科院牵头负责的中国载人航天工程空间应用系统,在新一代载人飞船试验船上安排有在轨精细成型实验、材料摩擦行为实验、微重力测量试验等三项科学实(试)验。为未来中国空间站建设运营以及走向更遥远的深空,进行前瞻科学研究和技术验证。

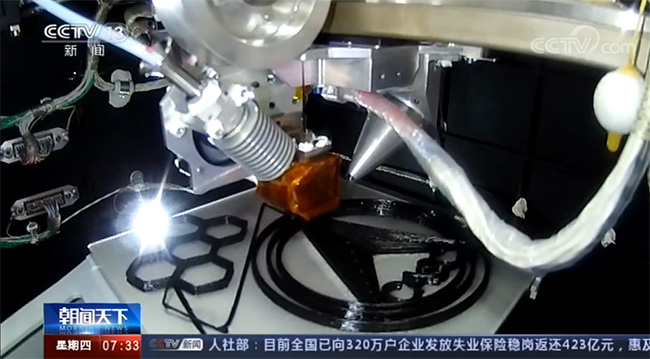

在新一代载人飞船试验船上,科研人员在返回舱中安装了一台“3D打印机”。飞行期间该系统自主完成了连续纤维增强复合材料的样件打印,并验证了微重力环境下复合材料3D打印的科学实验目标。

此次完成的3D打印物件有2个,一个是一种蜂窝结构,另一个是CASC航天(中国航天科技集团)的一个标志。

央视报道截图

太空3D打印的操作环境与地球大不相同,在地球上依靠重力,3D打印机挤出的加热塑料、金属或其他材料能自然地沉积,一层一层打印出三维物体。而在太空零重力条件下,需要使用以给定速率旋转的离心机来确保材料沉积到位,或者修改3D打印的过程来使设备平稳运行。

据中国新闻网5月5日的报道介绍,太空失重环境是立体光刻技术面临的主要挑战之一,普通的打印浆料在失重条件下无法保持稳定形态,会发生爬壁导致液面起伏影响打印。

为进一步提升制造精度、扩大可用于太空制造的材料谱系,中科院空间应用中心研究团队研制出“在轨精细成型实验装置”,创新地采用立体光刻3D打印技术对金属/陶瓷复合材料进行微米级精度的在轨制造。

该团队通过失重飞机进行了数百次微重力环境实验,对浆料进行改进优化,使其从液态变为软物质形态,在失重条件下可抵抗形变,抑制爬壁,在高剪切力作用下又可恢复良好流动性,保证了其在失重环境中打印顺利进行。

在轨精细成型装置(中) 来源:中科院空间应用中心

据了解,连续纤维增强复合材料是当前国内外航天器结构的主要材料,密度低、强度高,开展复合材料空间3D打印技术研究,对于未来空间站长期在轨运行、发展空间超大型结构在轨制造具有重要意义。太空探索过程中,材料和设备的“补给线”问题是巨大考验,太空3D打印技术的发展,使实现航天器零部件的“自给自足”正在成为可能,为空间长期在轨运行、维护,甚至将来的空间站在轨扩建打下基础。

2014年,美国国家航空航天局(NASA)研制了世界上首台太空3D打印机,并在国际空间站完成世界首次太空3D打印,揭开了人类“太空制造”的序幕。据介绍,其使用到的技术是FDM熔融挤出,通过喷头加热,高分子聚合物线材熔化成液态,然后靠机械力从喷头挤出来,层层堆叠成型。