作者| 雪鸮,军事爱好者

经常看美国大片的朋友相信对电影中这样的情景记忆犹新:子弹咻咻咻从主角身边擦过,这时候,镜头往往还要给个大大的特写,让人既紧张又刺激,甚至不由自主为主角捏好几把冷汗。

看电影的你是不是也曾好奇过,这些让人又爱又恨的子弹究竟是怎么造出来的?

你可能还不知道,中国是目前世界上子弹生产量最大的国家,而且,保证自身充足供应之外,每年还会生产大批子弹用于外销。不仅如此,在子弹制造水平上,中国也处于领先地位。

今天,就让我们谈一谈一卷卷金属是如何变成一颗颗子弹的。

(世界上能迅速、大批量生产可靠子弹的国家并不多)

(一)弹头壳制作:用铜还是用钢,这是一个问题

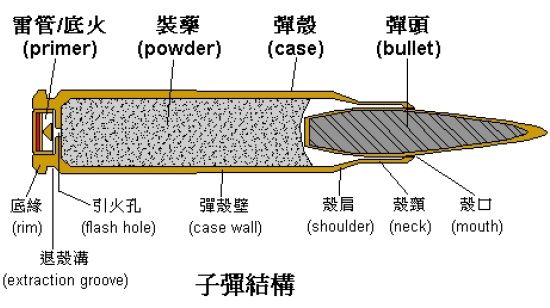

一颗子弹由弹头、弹壳、装药和底火四个部分构成,尽管内部的构造越来越精细,世界上也不断出现各种不同功能的新型子弹,但是,子弹的四大结构自从发明以来没有什么变化。

(子弹结构)

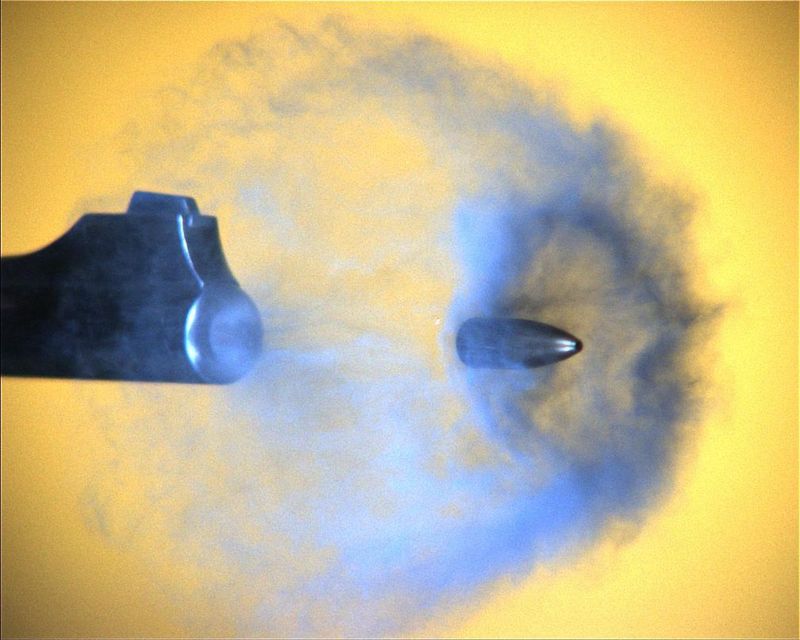

子弹在被击发时,底缘变形,撞针撞击底火,底火引爆火药,使得弹壳内的压力和温度骤增,当压力上升到250~500千克/平方厘米时,弹头脱离弹壳,开始起动。弹头离开枪口时的枪膛压力约为400~600千克/平方厘米,之后弹头就进入了稳定飞行状态,直到子弹因为重力和阻力停止飞行。

(子弹出膛瞬间)

一开始,弹头外壳都是由黄铜制成的。

这主要是因为弹头在出膛时会与枪管产生剧烈摩擦,如果外壳的表面太硬会过度损伤枪管,使枪械很快报废。铜相对于钢铁而言硬度要低许多,却也没有很软,并且容易加工,是制造弹头最理想的材料。

不过,铜的价格高昂,中国储量又不丰富,这在上世纪曾对战备构成了不小压力。所以,中国之后逐渐将制造子弹的主要材料换成了覆铜钢,既可以发挥保护枪管的效果,也大大降低了成本,更重要的是,中国钢铁产量极大,完全不会在材料上构成任何限制。

尽管子弹始终就只有四块基本构造,但是具体的生产远没有这么简单,例如在弹壳和弹头的生产上需要将误差维持在极小的程度,整颗子弹的生产需要不同厂家之间的分工协作。

为了达到最高的生产效率,国内大部分枪弹厂家只生产弹头与弹壳,底火和发射药需要向专门的工厂购买,然后再组装成成品。

那么弹头和弹壳是如何被生产出来,然后又被组装在一起的呢?

(二)弹头、弹壳制造:满满的黑科技

1.弹头制造工艺

如果说子弹是枪械的杀伤核心,那么弹头则是子弹的杀伤核心。

弹头必须具备良好的结构和外形以保证杀伤效果,一般而言,子弹弹头形状分为长头、圆头、凹头,它们都有各自不同的特性。

长头阻力较小,穿透力强,射程远,适合攻击远距离的目标,多用于各种步枪和机枪;圆头静止作用好,很容易留在目标体内,多用于冲锋枪和手枪;凹头弹也被称为“达姆弹”,当这种子弹进入身体时,子弹自身表面会被炸裂,还容易在体内大幅度翻滚从而增加杀伤力,由于其伤害机理过于恐怖,早在1899年,国际上就达成了禁止使用“达姆弹”的共识。

下面,我们就来介绍一下主流的长头枪弹弹头制造流程。

(普通弹头结构)

一般而言,每一枚弹头都由弹头壳(被覆层)和弹芯构成,这两个部分分开生产,并在最后环节组装在一起。其加工流程依次为:引伸加工——冲尖——制造弹芯——弹头装配四个过程。

前两步主要是将金属原料加工成弹头壳的形状。

引伸加工是一种将金属原料冲压成有底空心件的加工方法,是金属加工的一种基本工艺,在弹头的制造中,圆形胚料在冲头的加压作用下逐渐变形,最终将原材料冲压成带底的杯状。

(引伸加工产物)

在制造出圆形杯状胚料后,就要使用专业机床进行冲尖工艺,目的是使弹头壳粗胚形成弹头的形状。其原理与引伸加工大致相同,都是利用模具和冲压设备对原料产生压力,最终“挤出”弹头壳的形状,有时两种工艺会同时进行。

至此,弹头壳的制造基本告一段落。

有了子弹壳还不够,要加入弹芯才能算造出了完整的弹头,接着,我们来说说弹芯。

弹芯一般由钢芯和铅套构成,使用较软的铅套是为了尽量减少弹头与膛线的磨损。技术人员会先将铅融化入模具中,形成弹头的形状,最后将制造钢芯压入铅套,于是便完成了弹芯的制作。

弹芯完成后,就到了弹头装配的环节。弹芯装入弹头壳后,仍然需要对弹头壳尾部加工,防止底部卷边。弹芯和弹头壳辊紧后成为一个整体,然后剔除多余的材料,弹头部分就组装好了。

这一过程是弹头加工中最具技术含量的部分,而中国早已实现该步骤全数字化机床生产。

2.弹壳制造工艺

弹壳制造与弹头制造既有相似点,也有不同点。

首先,弹壳的制造也主要在于对金属的加工,从原理上也是以挤压方法为主。不过弹壳相较于弹头长宽比更大,材料也属于硬度较大的棒状覆铜钢。

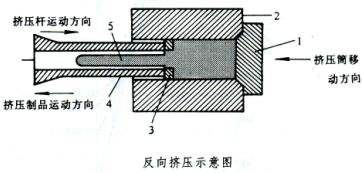

其变形量大,加工力和加工温度要求较高,中国在弹壳的挤压制造上一般使用反向挤压法。

(中国在弹壳制造上一般使用反向挤压法)

从原理而言,所谓“挤压”工序都是使得较软的金属胚体在巨大压力的作用下与较硬的冲压设备接触,以挤压出我们想要的形状。其中,传统的正向挤压法使堵板和胚体一起运动,金属流出的方向与堵板运动的方向相同;而在弹壳制造中所运用的反向挤压法则正好相反,胚体被固定住,金属流出的方向与设备运动方向相反。

经过反向挤压法加工后,弹壳筒体基本成型,之后需要利用切口机将弹壳筒体上方形成的废料切去,经过化学试剂的清洗和弹壳底部的表面处理,弹壳的制造工序完成。

(量产完成的弹壳筒体)

(三)子弹组装过程:没你想得那么简单

在完成了弹头和弹壳的制造后,兵工厂仍然需要一系列复杂的工艺将部件组装起来,使之成为一颗合格的子弹。

组装一颗成品子弹主要分为两个部分,以弹壳为主,即有关底火的加工和成弹组装(弹壳与弹头的拼装)。

每一颗子弹的底火是这颗子弹上最关键的部分,如果底火在生产、运输过程中遭遇了损坏,那么它极有可能在任何时候产生不堪设想的后果。

中国早在建国后不久就在底火的加工上使用精度较高的组合式机床,尽可能地减少人工操作,以提高生产效率和安全性,中国也最先将数字化生产工艺引入该工序。

在安装完底火后,机床同时在底火和弹壳之间涂上密封漆防止底火受潮、子弹失效。

(专业机床将弹头挤入弹壳)

紧接着,在检验合格后,弹壳就要进入成弹组装环节。

在将弹头正式装入弹壳之前,机床会在弹壳的口部涂上一层密封漆。由于金属加工毕竟会产生一定的误差,难以保证每一个弹壳和弹头之间都那么严丝合缝,因此涂密封漆便可以彻底隔绝内外空气,防止弹壳内部的火药受潮影响子弹性能。

之后,子弹进入流水线,专业的成弹装配机床先是把称量好的发射药倒入弹壳,最终将弹头挤入,待经过称重检验、外表检测后,一枚合格的子弹就诞生了。

(子弹在生产完成后还需要经历检验、封装等流程)

(四)中国的子弹制造,技术研发上还有待提高

中国的子弹制造在是引进苏联技术的基础上改进的,因此,虽然我们能生产全球数量第一的子弹,但这其中还存在不少问题。

首先,在子弹理论的研究方面,中国在很大程度上是借鉴和学习国外的研究成果,特别是和平时期由于需求少,子弹生产企业为了节省开支更多的是沿用成熟的工艺,技术改造的积极性不足。

另外,中国对于特种弹的研发制造能力偏弱,比如中国狙击子弹与国外同类产品差距还比较大。而且,由于没有专门针对特殊使用需求研发对应的子弹,国产大口径狙击步枪等不能很好的发挥出相应的性能。此外,由于发射药的性能欠佳,也造成了后期保养上的麻烦。

最后,中国虽然在子弹的制造上引入了最新的数字化机床工艺,但是由于先进的机床技术掌握在美、日、德等少数国家手中,中国的先进装备生产在相当长一段时间都受制于人。

不过所幸,国产高档数控加工设备的诸多关键指标已经逐步达到国际先进水平,同时在设备成本上保持了30-50%的巨大优势,未来中国的中高档机床竞争力将不断增强,可以想见,机床的进步也会更多折射在中国子弹制造领域。

结语

红军时期以来,我军曾经在相当长一段时间内面临着弹药不足的窘境,搜集打完以后的弹壳以拼装新的弹药成为了红军和八路军时期的常态。

如今,中国已经在弹药制造工艺上取得了长足的进步,数字化机床代替了手工制作,不但能够保证弹药的安全性、质量和生产效率,甚至可以大量远销海外赚取外汇,成为第一子弹出口国。必要时,中国的子弹生产线会全力开动,可以支撑起源源不断的弹药供应。

科技才是第一生产力!