作者 | 汪泽,清华大学机械工程系博士研究生

俗话说“基础不牢,地动山摇”,对于建筑行业来说,地基的重要性不言而喻,而诸如港口、海上机场、人工岛等海上施工项目的地基修建和加固要比陆地上更是困难许多,直接在由淤泥和有机杂质构成的松软海床上施工显然是不靠谱的。

过去,为了在软土上打地基,对于较厚的软土层通常采用桩机结构,在土层里打下几根桩作为加固;对于土层浅的情况则采用置换法,挖走软土并填充结实的材料。不过,这两种方法在施工成本和难度上来看都不尽如人意,同时对于土层不深不浅的情况也不太适用,为了有效解决海底软土地基修建及维护的难题,就需要用到深层水泥搅拌船。

(一)在海底搞基建,加固软土地基要靠它

深层水泥搅拌(Deep cement mix,简称DCM),是指将水泥或水泥固化材料按相关配比添加到软弱粘性土中,同时强制进行搅拌混合,利用化学固化作用在地基中形成坚固稳定土,从而达到加固水下软土作为水工建筑基础目的的施工方法。

采用石灰、水泥等固化剂加固软弱地基的历史是十分悠久的。古埃及、古印度、古罗马和古代的中国都有着类似的施工案例,不过这些施工都是在陆地上进行的,要是想在海底进行水泥加固的深操作,DCM船是必要设备。

相比于传统的方法,DCM的施工成本更低且对海上环境及养殖业的影响更小,是海底松软地基处理方法的必然发展趋势。

之前,DCM船的设计制造技术主要掌握在日本和韩国的手中,对中国实行了技术封锁。不过国内第一艘自主设计自主建造、设备完全国产化的DCM船“四航固基”号的出现成功打破了技术垄断,并在香港机场第三跑道扩建以及深中通道等大型工程中发挥了重要的作用。

(国内第一艘自主设计自主建造、设备完全国产化的DCM船“四航固基”号)

(二)深水水泥搅拌船在海底加固地基,关键要靠处理机

“四航固基”号船长72米,型宽30米,型深4.8米,设计吃水2.9米,为箱型非自航工程船,适用于沿海港口码头、防波堤、护岸、人工岛围海造地的基础处理施工。

之所以“四航固基”号能够实现深水水泥搅拌,依靠的关键装备是位于船艏的三组四轴DCM处理机。

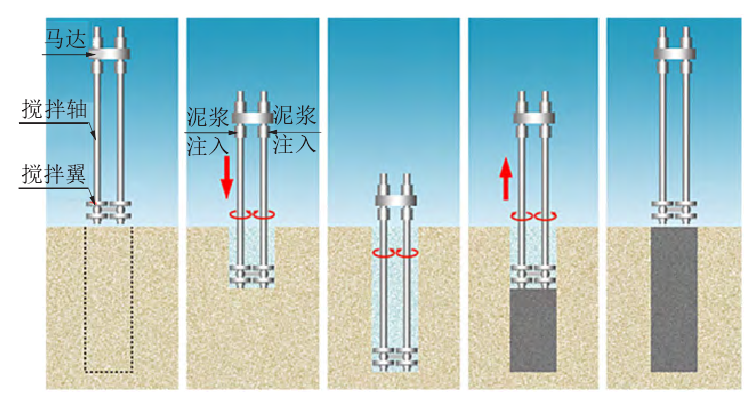

(处理机深层水泥搅拌流程)

简单来说,处理机是由用于深层土体切削搅拌的搅拌翼和用来完成水泥喷浆的管路组成,施工过程中依靠处理机自身重力不断向下搅拌直到接触到地基强度足够高的地层后为止,然后处理机前部的喷浆口喷射出根据施工环境事先按照一定比例制备好的水泥浆,并通过搅拌翼的搅拌作用使之与海底松软的沙土充分混合,形成一根加固的水泥桩。

(“四航固基”号施工过程示意图)

由于水泥桩的埋深较深,搅拌轴很长,在搅拌轴的末端会出现刚度和强度的降低所导致的搅拌翼晃动等问题,影响桩体质量,因此,DCM处理机的搅拌轴中间加入了轴承座的支撑,使得每节轴承的长度都不超过10米,以保证其刚度和强度满足海底施工的要求。

另外,为了保证最终的成桩质量,还需要施工管理系统根据施工现场情况对水泥配比、注入量以及搅拌次数进行严格的控制。

“四航固基”号具有三组独立的处理机,可组合使用,充分提高成桩效率,其不断地循环往复施工就可以形成海底连续墙及海底加固地基。

(三)深水水泥搅拌船如何保证位置固定?

为了保证船只在施工过程中的准确定位,“四航固基”号采用锚泊定位系统,根据DP通信采集施工管理系统中的定位目标点,对比船舶实际位置和目标点差异,对船上多台锚机的状态进行控制和修正,使船舶水平旋转并达到目标位置。

除了水平位置的固定之外,DCM船还要保证位于船艏的处理机的竖直倾角的大小,在施工过程中随着处理机的下降,船体的重心位置也会有所变化,从而改变处理机及喷射水泥浆的倾角,引起成桩角度偏差、降低成桩质量。

为了保证处理机竖直倾角的大小,施工过程中采用自动倾调系统对船体角度进行实时调整,倾调系统会根据吃水传感器、横纵倾仪等传回的实时参数自动控制调倾水泵启停及阀门开闭,从而调整水舱的水位,使得不论处理机升降高度处于何种位置,船舶始终处于施工允许的浮态范围内。

(四)深水水泥搅拌船的制造难在哪儿?

“四航固基”号本质上是一艘能够在海底搅拌水泥形成地基桩柱的工程船舶。

在国内没有成功经验可以借鉴的情况下,“四航固基”号除了要面对DCM系统电机选型、水泥浆配比等问题,还要解决在船舶制造过程中的困难。

比如巨大高耸的A字架的吊装就是一个巨大的难题。

(船艏部分红白相间的A字架上安装着3组处理机)

“四航固基”号桩架系统中A字架高35米,加上船体的高度、钢丝绳和胎架的高度,A字架的吊装已达到400吨龙门吊所能承吊的50米极限高度。

除此之外,桩架的特殊形状增加了施吊方案的复杂性,也超出了400吨龙门吊的吊装能力。

船只制造团队曾考虑换用500吨的吊装设备,不过考虑到施工周期和吊装成本等问题最后放弃了这个又贵又不一定好用的方案,决定利用DCM船自带锚机协助400吨龙门吊进行吊装。

吊装前,团队对桩架、A字架转运吊装过程中的有限元计算及吊装方案进行了多次研讨和修订,以确保在安全吊装的前提下满足设计图纸的吊装精度要求。最终,A字架制作完成后,不到两天时间就完成了吊装过程。

(五)1天打桩36根,不是一蹴而就的

“四航固基”号建成后就迎来了香港机场跑道项目的挑战,由于在开始阶段缺乏水上操作及维修保养的经验,施工人员并未发挥出“四航固基”号的全部实力,每天打不了10根桩,这在各国工程船舶同台竞技的施工现场毫不起眼。

不过后来,施工人员对船只上的设备进行了改造和加强,使得“四航固基”号的“战斗力”成倍提升。

负责进行深层土体切削的钻头和搅拌翼需要进行定时清洗,防止粘附的水泥浆影响成桩质量和效率。最开始的时候,“四航固基”号上的水压不足,清洗钻头要花费2、3小时,甚至要超过一根桩的成桩时间。后来的改进中增加了3台高压水泵,将钻头清洗时间缩短到6分钟之内,减少了养护时间,提高了施工效率。

为了解决水泥结块堵管这个DCM船的通病,保证在紧张的工期中系统不因管路问题而瘫痪,“四航固基”号还开发出了独特的管路脉冲防堵方案,采用“高压海水+高压气体”管路冲洗系统,用高压海水冲洗管路的同时注射脉冲式高压气体,以高压气体带动高压海水形成脉冲效果,每次打完桩后及时冲洗并定期拆管细致清洗。

除此之外,项目团队针对船上管路重量大、拐角多、拆卸不便等问题,提出了管路快速拆装解决方案,将管路改造升级为“快速接头+软管”的结构,几十倍地降低了管路的维修和更换成本,和管路脉冲防堵方案一同保证了施工过程中的管路畅通。

经过了一系列技术升级和改进,“四航固基”号在后期可以做到一天最多打36根长桩,这样的成绩在世界范围内的海上DCM施工船舶中能排到中上水平。

结语

DCM船是深层搅拌船是集船舶、锚泊定位、深层土体切削搅拌、水泥浆注入系统、智能化施工管理系统、船舶自动调倾系统、起重机等多项高端技术于一体的高技术、高附加值重大技术装备,中国成功掌握DCM施工船舶全套核心技术,打破了日韩垄断,大大提升中国在船机设备上的核心竞争力。