小的时候啊,我们就听到新闻说,日本为了节能减排,为了全球人民未来发展在大力开发氢能。但是长大之后,我们就发现似乎,日本的氢能并没有改变世界。反而是中美欧走的新能源路线成为了世界主流,正在改变全球人民的观念。这时候就有一个问题了,氢能路线是骗局吗?

2023年6月25日,在遥远的大漠深处,我国首次9.45MPa全尺寸非金属管道纯氢爆破试验在国家管网集团管道断裂控制试验场成功实施,标志着国内首次高压力多管材氢气输送管道中间过程应用试验圆满完成。本次试验分为充氢测试和纯氢爆破测试两个阶段。在充氢测试过程中管道内需要保持6.3MPa运行压力,经过30天测试,验证管道设备的氢气相容性、阻隔性以及连接处的密封性。之后在爆破测试中,将高阻隔柔性复合管升压至9.45MPa,实施全尺寸纯氢气爆破,这一步主要是为了验证非金属管道在纯氢高压条件下的承压性能及燃爆形态。这时候就有两个问题需要回答了:1、什么是非金属管道纯氢爆破试验?2、做这个的意义是什么?前一个问题很好回答,这次实验用的管道材质不是用的不锈钢之类的金属,而是采用阻隔柔性复合管(RTP管)和高阻隔玻璃钢复合管两种新型输氢非金属管材产品。而爆破实验是衡量管道抗内压性能的重要试验之一。可以说随着这个实验的通过,我国离氢能作为一种新能源,低成本大规模地应用又进了一步。

这就可以和后一个问题连起来了。很久以前我记得一个段子,是燃油车编排电车的,我在这用LOL选手showmaker的“圣经”改造一下。这就是燃油车,加油只要5分钟,续航可以700km,中间忘了,一上高速就啊啊啊啊啊啊啊。开个玩笑。但是新能源车,尤其是电动车所存在的续航焦虑,依旧是很多燃油车主换车的最大的心理障碍之一。但是这里面燃油车编排电动车的桥段,氢燃料电池动力车完全可以补上。氢气热值高达142kJ/g,目前是常见燃料中热值最高的,是汽油的3倍,酒精的3.9倍,天然气的5倍,焦炭的4.5倍。而且氢气的安全性其实也很好,它的扩散系数是汽油的12倍,按照体积比爆炸下限为4%,高于汽油的1%。可以说,只要能保证通风良好,想让氢气爆炸的难度比较高。所以,氢燃料电池汽车的续航之类的性能是十分强悍的。早在2014年的时候大众公司就推出过氢动力汽车,就是高尔夫Variant HyMotion,当时大众宣传口号就是加氢3分钟,续航500km。很多人甚至认为,随着包括离子交换膜等的普及和燃料电池的电能转化效率的提高,未来氢燃料汽车可以实现充氢5分钟,狂飙2000km。

但是氢动力汽车为什么还没成为主流呢?除了70%的氢相关专利在日本手里让中美不约而同地选择了电动车之外,还有一个更重要的事情就是氢气的存储和运输依旧存在不小的挑战。对于中国来说,氢气的产量就不是问题。2022年全球氢气产量约为9813万吨,而我国一家的产量就达到了3300万吨,并且设计产能是4000万吨。但是相比于磅礴的生产能力,我国的运输尤其是管道运输氢气的能力就很小。全球范围内氢气输送管道总里程已超过4600km,其中,美国最多达到 2720km。相比之下,我国氢气管道网络的建设较为滞后,现有氢气输送管道总里程仅约400km,其中自主建设的有2条,而规划中的最长输氢管道是河北定州至高碑店145公里管道可行性研究项目,运输量十万吨每年。小学二年级,我们就学过氢气储运方式分为高压气态储运、低温液态储运和固体储运。根据国信证券发布的研报“氢能重点产业链介绍”,由于国内缺少管道,国内气态储运主要是以200倍大气压的钢制氢瓶储存,并通过长管拖车运输,适用于短距离、小规模输运。

这种运输方式对于距离相当敏感,当运输距离为50km时,运输成本为3.6元/kg,当运输距离为500km时,氢气的运输成本达到29.4元/kg。因此,长管拖车只适合小于200km的短距离运输。而液态储氢和固态储氢各有各的缺点。液态储氢相对来说价格没有太敏感,根据测算当加氢站距离氢源50-500km时,运输价格在10.4-11.0元/kg范围内。但是液态氢运输需要将氢气冷却至零下252.72摄氏度液化储存在特制的高度真空的绝热容器中,但装置投资较大。

液态氢气所需要的能耗比气态储氢高多了,达到了15KWh/kg,是长管运输的近15倍,管道运输的75倍。而且有数据显示,低温液化储氢的总成本为132元/KG,远高于20MPa高压气态储氢的74元/KG,所以并不经济划算。固态储运主要是通过化学吸附和物理吸附的方式实现氢的存储,虽然这种方法储氢密度高、安全性好、氢气纯度高,但技术复杂,成本高,全球都没有规模化使用。而管道运输氢气,就和管道运输天然气和石油那样,不但没那么麻烦,成本还比其他方式低一到两个数量级,当输送距离为100km时,运氢成本甚至可以达到仅为0.5元/kg。

这就很明显了,没有管道,就没有氢气的廉价运输,也就没有氢能作为新能源建设的未来。当时最典型的例子就是,央视21年1月对于加氢站的调查,当时投运的70多座加氢站,几乎都处于亏损状态。接受采访的时任上海舜华新能源系统有限公司总工程师阮伟民表示,加氢站每年的运营费用可能要到200多万元,如果车辆少根本无法承受运营费用,就会亏损。主要原因是运输成本很高以至于每公斤氢只有十几块钱毛利。但是对于氢能源来说,一旦铺开了,氢气给汽车当能源其实还是小头,真正的大头是需要稳定整个新能源电网的波动,也就是储能。这个有多重要呢?他直接决定了整个新能源电网在未来能源结构中的上限。众所周知,新能源的弊端除了成本贵之外,最大的问题当属发电调峰能力弱、发电能力和用电不匹配进而导致电网不稳定。而电网不稳定会导致包括:电压的变化范围过大、电压短时间中断、电网频率不稳定甚至发电机变电站等硬件毁坏等严重后果。

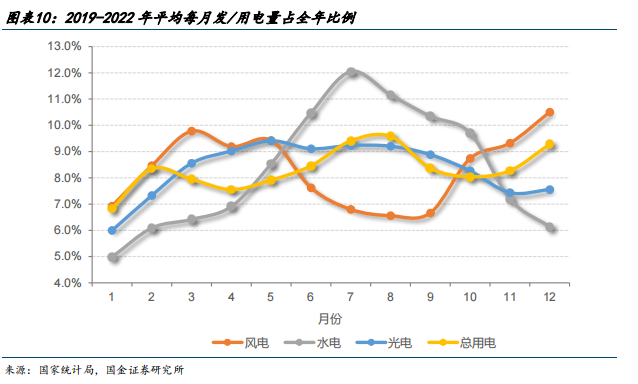

所以新能源发电就有一个储能匹配发电能力的需求。根据国金证券测算,到2060年,为实现碳中和目标,若在风光装机量达到50亿千瓦、年发电量10万亿度的时候,按照行业内10%-30%的配储比例,与新能源对接的储能容量将在1万亿-3万亿度。这时候有个问题就自然出现了,这和氢气有什么关系?说实话我之前也是一头雾水,直到我看了一些券商研报以后,我才大概理出了几根头绪。氢储能就是利用电力系统如光伏和风电中的富余电能,通过制氢设备将其转化为氢气,而制造出来的氢气不光可以通过把氢变成电的方式来供应电力,而且氢气作为一种重要的工业和能源原料可以直接运输给终端用户,让终端用户决定其最终使用方式。比如我们前面说的氢动力汽车就是一种对于氢储能这种广义储能的直接应用。氢气储能的核心优势落到实处其实很简单:损耗低、能量密度高、便宜。氢的储藏方式就意味着只要不泄露,它的能量就会在几个月甚至几年范围内保留。根据测算,氢储气的月度损耗不到万分之一。而其他的三种方式除了压缩空气储能,在这方面表现都不是很好。抽水蓄能对地点要求高,而且长期的蒸发或者冬季的结冰都会影响其功能;而蓄电池储能更是自不必说,哪怕是车动力电池这种高规格蓄电池也会需要定期的对电池进行充电维护,根据实验锂离子电池自放电率每月为2%-5%。

氢能这种长时间储能稳定的特性让季节性大规模调整用电负荷成为可能。因为由于包括风力、光照、雨水等多种因素,新能源发电会出现严重的季节不平均。而氢能储能可以低损耗地实现在不同地区跨季度的电能供求峰值调节。

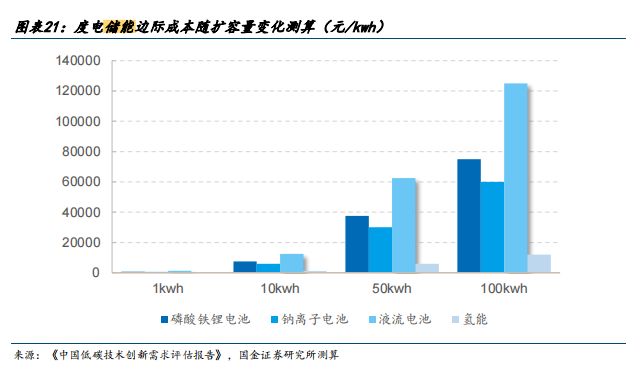

如果说低损耗只是给了氢气储能季度调峰一个理论可行,那么能量密度高和边际成本便宜则是为氢能储能创造了巨大的市场钱景。前面提到过,氢能的能量密度是汽油的3倍,酒精的3.9倍,天然气的5 倍,焦炭的4.5倍。这意味着氢能项目的储能的水平未来是很可能达到TWh(10^6M)级别乃至以上。而这方面压缩空气储能就有原理性的差距,因为它本质上只是压缩气体,需要能量密度自然就比不上又要压缩还能燃烧的氢气。考虑到压缩气体储能很多都需要在地下或者水下的地理特点来制造压缩储能区域,这意味着造大点的压缩储能项目,地点还不能随便挑。而更重要的是,氢储能的边际成本很便宜。根据华创证券的氢能行业研报测算,我国正在建设的采用碱性电解水制氢的全球最大的氢储能发电项目——张家口200MW/800MWh氢储能发电工程项目的度电成本预计仅在0.75元/KWh左右。而根据国金证券估算1MWh度电存储成本只需1300元,低于锂/液流电池1500/1400元。同时氢储能扩容仅需增加储氢罐而非使用资源矿,这使得其扩容的边际成本会低于所有蓄电池类储存方式,经过测算其扩容成本仅为120元/KWh。

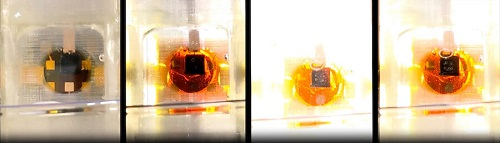

而且氢气在工业化制备的成本还会进一步降低。近期美国莱斯大学工程师将卤化物钙钛矿半导体与电催化剂相结合制作出了,一款全新光电化学电池。这款破纪录的电池可以做到以20.8%效率将太阳能转化为氢气。

这意味着绿氢规模化制取可以绕过光伏发电然后电解的过程,通过光化学反应一步完成制取氢气,从而进一步减少多个步骤制氢带来的能量损耗和生产、制取设备投入。将绿氢制造综合成本进一步下探。所以作为一种泛用性极强的储能介质和工业原料,氢气储能将会作为风光氢储一体化项目核心储能项目逐步落地。而且随着新能源的发电量快速上升,配套的氢能储能功率也会很快达到TW级。

而这个时候就到了我们最喜欢的一集了,那就是国(tui)产(jian)替(gong)代(si)了。现在我们国家在储氢领域国产替代需求最关键的需求来自两个方面:压缩机和储氢罐。现在世界主流的不论是运输还是储存氢气的手段依旧是高压氢气罐,以20MPa的氢气运输车为例,一般来说,这种整车+氢气的重量级为40吨级,但实际氢气运输量不到400公斤,仅仅占整车重量的约1%。而与国内相对的,很多国外的运氢储氢瓶已可达50MPa以上。根据国金证券估算,储氢瓶内部压力如果从20MPa提升到50MPa乃至更高,那么上述车辆就能在重量不大幅上升的情况下,载氢量可从不到400kg直接提升到900kg以上。可以直观看出,如果要降低储运成本,似乎最短平快的方式是加压。但是加压就涉及前面提到的两个方面,压缩机你要加到50MPa以上,储氢罐你要能承受得住50MPa的压力啊。而这两方面,我们的国产替代正在路上。在压缩机方面,根据首创证券的报告显示,我国此前的工业氢气压缩机多用于石油、化工领域,一般输出压力均在30MPa以下。

但是随着这几年的发展,一些企业已经完成了相关的技术突破:青岛康普锐斯能源科技有限公司在2020年4月,顶着疫情,完成了自主研制的90MPa大排量加氢站用液压活塞式压缩机的第三方检测认证。2021年11月,丰电金凯威自主研发的90MPa大排量加氢站压缩机,完成了氢气工况运行考核。2022年12月,中联重科展示了其国内首个拥有完全自主知识产权的45MPa氢气液驱活塞压缩机。如果说加压这块现在只需要静待产品量产,那么储氢罐方面我们是否已经有所突破了呢?答案也是肯定的。储氢罐现在一般分为四类:全金属瓶(I型)、钢制内胆纤维缠绕瓶(II 型)、铝内胆纤维缠绕瓶型(III型)及塑料内胆纤维缠绕瓶(IV型)。其中我们前面提到的常见20MPa储氢瓶,一般多为I型。而对于氢气储藏来说,提高储氢压力并不是简单的能抗压就行的。还有一个最大的问题在于氢脆。根据百度百科的说法,氢脆是溶于钢等材料中的氢,聚合为氢分子,造成应力集中,超过钢的强度极限,在钢内部形成细小的裂纹,又称白点。氢脆只可防,不可治。氢脆一经产生,就消除不了。所以如果更多的采用非金属材料,比如复合材料,就可以有效地减少氢脆对于储氢导致的不安全性的影响。而且由于高级复合材料在比强度上有天然的优势,更多采用非金属碳纤维材料装氢气,不仅提高装载氢气的重量比例还能提高其内部压力上限,提高运输效率。

所以70MPa以上的储运氢气罐,一般都会采用IV型储氢罐,即塑料内胆纤维缠绕瓶。这方面随着中国突破T700以上碳纤维量产,IV型储氢罐已经成功开始了量产。例如中复神鹰的产品已完成了III型瓶的正式认证和IV型瓶的测试。彼欧与申能集团合作建设的IV型高压储氢容器第一条生产线将于2025年投产。京城股份已建成了一条柔性化车载IV型瓶生产线。此外,天海工业、中集安瑞科、山东奥扬新能源科技股份有限公司等公司也陆续开始建设IV型瓶生产线。未来随着中国碳纤维产量的提高,可能会出现全碳纤维打造的V型瓶。而在III型储氢罐方面,我国也有了比较成熟的生产线。中材科技作为先发企业,率先研发完成国内最大容积320L燃料电池氢气瓶,还成功掌握70MPaIII型储氢罐关键技术。中集集团作为国内可以提供一体化加氢站整体设备解决方案的主要的供应商,目前也拥有Ⅲ型车载储氢瓶的生产线和产能。可以说我国正在实现氢气动力实用化的一个突破。

7月14日晚,由中车株洲电力机车研究所有限公司自主研制的全球首辆氢能源智轨电车在湖南株洲顺利装运发车。这台车将从上海港出发运往马来西亚,这也是首批交付东南亚地区的智轨电车。7月18日,国内首台氢能源地铁施工作业车在湖北襄阳下线,这台氢能作业车采用氢燃料电池与锂电池混合动力系统提供牵引动力,设计时速80公里。一次加氢30分钟,即可让该车连续运行32小时。随着我国一个一个技术难关的攻克,氢气正在作为一种成熟的燃料和储能手段进入人们的生活。未来氢动力将不会如日本人所想的,成为其技术专利壁垒下收取专利费的棋子,而将成为我国一带一路输出新能源,解决新能源不稳定的一张王牌。氢动力是不是骗局,核心不在于我们认为它是不是骗局,而是在于我们有没有能力为他打造一套符合他优缺点的工业和消费体系。就像当年欧盟打算用碳税来坐收渔翁之利,躺在金山上赚钱的美梦被我们的新能源彻底击碎了一样。氢能源的骗局本身也是因为有人想利用先发优势收全球的超额利润,而这个骗局随着我们的工业尤其是绿电的发展成为了落在实地的产业。毕竟没有绿电哪需要绿氢呢?参考资料:云道资本,”中国氢能产业-氢制备环节深度研究报告“华创证券,“氢能系列报告之一:起于青萍之末,似将百花齐放”国信证券,“氢能专题研究之一:氢能重点产业链介绍”、”氢能专题研究之二:固态储氢新兴技术优势凸显,从零到一前景广阔”、“氢能行业专题研究之三:制氢电解槽“国金证券,“氢能&燃料电池行业研究“