在疫情反复的2022年

中国造船三大指标继续保持着全球第一

登上世界最大的集装箱船是什么感受?

距离上海市区一小时车程的长兴岛上,标记着“CSSC江南長兴”标志的龙门吊正有条不紊地运行着。巨型船坞里,一艘24100TEU集装箱船正在建造。甲板上层建筑的最高处相当于地面22层楼高,站在这里俯视,地面的人显得十分渺小。

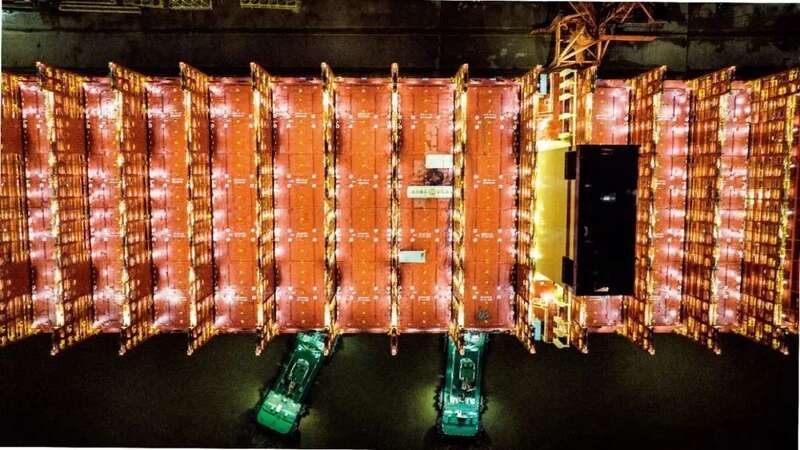

去年11月18日,中国船舶集团旗下江南造船已经有一艘24100TEU集装箱船下水。当天3号船坞开启闸门,两艘巨型新船被缓缓拖拽出坞,另一艘是93000立方米超大型液化气船(VLGC),两艘船均为当前各自船型中的“世界最大”。外高桥造船负责建造的首制国产大型邮轮预计今年5月出坞,7月开启试航,年内交付。

“接下来的3-4年,中国船企将迎来交船的高峰期,其中高技术船舶占比将大幅提升。” 中国船舶工业行业协会预测。2023-2024年,中国计划交付44艘15000TEU及以上大型集装箱船,占当年造船完工量20%以上。2025-2026年,为大型LNG船集中交付期。

2月10日,由江苏扬子鑫福造船有限公司建造的全球最大新造集装箱船“鑫福102”轮,驶离江苏太仓港扬子三井造船有限公司码头,开启新年首次出江入海8天试航。图/视觉中国

在疫情反复的2022年,中国造船的国际市场份额连续第13年稳居世界第一。从三大造船指标来看,中国的造船完工量、新接订单量、手持订单量以载重吨计分别占世界总量的50%左右,以修正总吨计,则分别占43.5%、49.8%和42.8%,同样保持全球领先。

“在2022年取得的诸多成绩中,高技术、高附加值船舶的大量承接是中国船舶工业的最大亮点。”中国船舶工业行业协会秘书长李彦庆告诉《中国新闻周刊》,不仅是LNG运输船份额不断攀升,还有大量接单高端客滚船、风电安装船以及双燃料船舶等,中国造船产品结构不断调整,正向高端制造迈进。

1978年5月,日本三菱重工高级顾问古贺繁一到中国造船厂考察后曾评价,“中国的造船水平至少落后世界25年”。但到2010年,中国造船三大指标先后超越日本、韩国,成为世界造船第一大国。从国内无路可走到国际上“下海试水”,中国造船业的道路开始行稳致远。

“推船下海”

2022年,中国有6家造船企业进入了全球造船三大指标的前10强名单。然而,在40年前,当胡可一刚从上海交通大学船舶工程系毕业,进入江南造船厂时,世界船市上几乎看不到中国船企的影子。

当时国内造船市场正经历寒冬。计划经济体制下,军工企业比其他行业的国有企业有更强的依赖性,当时刚历经动荡十年,六机部(第六机械工业部)下属各军工企业长期赖以生存的军品任务骤减三分之二,民品基本为零。基层船厂船台闲置,已经到了“无米下锅”的境地,船厂“要任务”的信函不断寄送到六机部在北京的办公地。

国际船市同样低迷。从上世纪70年代中期开始,世界造船量连年下滑,英国《经济学人》认为,同需求相比,世界拥有的造船设备已“过剩30%到40%”,大批中小船厂破产。当时,日本借助政府支持以低价优势从欧洲这群猛虎口中夺食,成为造船产量第一的国家,建立了世界上最庞大、完整的造船配套体系,但在这场危机中,到1978年,日本40家船厂平均开工率也只剩下39%。

针对国防工业躺在国家身上要饭吃的积弊,邓小平曾一针见血地指出:“中国的军工体制还是同苏联的一样。苏联的体制证明是吃了亏的,主要是不能带动民用工业,不能带动整个经济。因此,我国的军工体制要改革,否则也要吃亏。”他指出,国防工业要以军为主,以民养军。

1977年12月6日早上8点半左右,邓小平在他的办公室接见了国防工办主任和三位即将履新的部长。听完汇报后,他对刚从外贸部副部长调任六机部部长的柴树藩说:“船舶工业要积极引进国外先进技术,中国的船舶要出口,要打进国际市场。”邓小平的这一指示后来被形象地称为“推船下海”。

为什么首推船舶工业进入国际市场?

“造船行业是十分国际化的行业,船厂的船东来自世界各地,船舶运输航线遍布全球。”全国政协委员、江南造船(集团)有限责任公司科技委主任、原总工程师胡可一告诉《中国新闻周刊》,和其他传统制造工业不同,造船行业的竞争更充分、商业化程度更高,相对来说,在改革开放后进入国际市场的阻力更小。

造船工业可谓中国最古老的行业之一,位于渤海湾的大连造船厂当时创建近百年,上海江南造船厂已走过一个多世纪。但上世纪70年代的中国造船水平却远远落后于世界,三十年中仅出口船舶16万吨,其中大多数是“无偿援助、性能落后的小马力拖轮、渔轮和驳船”。

《大国起航:中国船舶工业战略大转折纪实》中记录,那时,有的拖轮还没开到被援助国家的码头,就得停下来修理,有的驳船才经过几个月的海水浸泡和海风的侵蚀,便已锈迹斑斑,被弃之不用。

1981年7月6日,邓小平在北京会见香港环球航运集团主席包玉刚(右)、名誉主席包兆龙(中)。图/江南造船集团提供

从1977年到1982年,邓小平12次谈到船舶工业。“我们造的船,比日本便宜,我们的劳动力便宜,一定可以竞争过日本。”邓小平在1978年6月28日在听取六机部和海军汇报后断言。邓小平还建议,“要多造船,出口船,赚外汇,主要多搞中小船,以民养军。”“造船工业最大的问题是技术改造,要积极引进技术。”“引进技术应该是全面的,包括管理在内。”

1978年后,中国船舶工业通过引进技术、合作生产、设备进口等多种方式,在较短时间内快速缩短了与先进国家的差距。按照“推船下海”的指示,在国内无路可走的中国船舶工业要去国际市场上寻找出路,问题是突破口在哪?

“长城号”的从0到1

“先争取香港船东到国内订船。”六机部经过反复调研,得出一致意见。作为最繁华的国际贸易航运中心之一,香港聚集着上百家船东,其中不乏爱国人士,且地理距离近,语言相通,便于设备维修和沟通联系。几经斟酌,最终将首选船东锁定在了包玉刚、包玉星兄弟身上。

包氏兄弟祖籍浙江宁波,系英籍华人,在香港航运界举足轻重,尤其是包玉刚,其船队规模达2000多万吨,号称“世界船王”。如果包氏兄弟能在国内船厂订船,中国船舶进入世界市场将事半功倍。经过联系,包玉星很快做出回应,将原计划在日本建造的2艘2.7万吨散货船改在中国建造。但对方也提出,“要按国际规范和国际标准建造,由英国劳氏船级社监造。”这两艘船就是后来的“长城”号和“望远”号。

江南造船厂大门(19世纪50年代)。图/江南造船集团提供

1980年春天,从广州飞往北京的航班带来了一张又一张国际订单。3月15日,北京首都国际机场,时任国家旅游总局局长卢绪章、六机部部长柴树藩等人迎接到了素有“世界船王”之称的爱国华侨包玉刚,商谈订造船舶和航运合资经营等事宜。两个月后,包玉刚的弟弟包玉星赴京,签订了第一艘船舶合同,这是六机部自营出口船舶的第一个合同。7月30日,第二艘船舶合同签订。此间,六机部又争取到李嘉诚的支持,于当年先后两次签署了4艘2.7万吨散货船订单。短短几个月间,六机部连续签订了6艘出口船合同。

不过,首艘出口船订单的谈判就给刚迈入世界船市的中国造船行业上了一课。中国的船舶设计建造标准沿袭苏联模式,以英国劳氏船级社为代表的国际规范要求严苛,甚至闻所未闻。从前谈合同,只有一张纸,但这次谈判,光《技术说明书》就有三本,大到主机、辅机、舱室、发电机,小到床铺壁灯、床下鞋柜,都有详细技术说明。交货期、违约赔款合同也定了:18个月交船,优惠期1个月,每拖1天罚款4500美元,超期150天,船东可弃船,如达不到《技术说明书》中的任何一项,船东可要求返工和赔款。

1982年9月22日,撒切尔夫人出席“世谊”号出口船交船典礼。图/江南造船集团提供

订单有了,谁来造船?柴树藩为此单独约谈了原大连造船厂厂长孙文学,孙文学后来曾对媒体回忆,当时之所以敢接下任务,也是铤而走险,“船厂两万多人要吃饭,要干活,怎么能不接订单?”

难题接踵而至。国内从未设计建造过符合英国劳氏船级社规范的船舶,没有任何资料,没有相关图纸,但时间紧迫,要7天完成报价设计,38天完成合同设计,33天完成技术设计中的送审图纸。考虑到费用、时间、技术积累等问题,设计团队放弃了从国外购买图纸的方案,决定自主绘制,由上海船舶及海洋工程设计研究院负责。

一千多公里外的大连造船厂严阵以待,对照新规范,提出了380多条待解决难题和对应措施,但真正动手造船时,还是屡屡碰壁。“长城”号要符合20多种国际公约和规范,要具备32种航运证书,与之相比,当时船厂的工艺技术、管理规范都远远达不到要求。

当时江南造船厂也面临同大连造船厂一样的困境,设备技术落后,管理观念陈旧。以焊接为例,日方的焊接方法有34种,其中33种得到了英国劳氏等船级社的认可,而江南造船厂能够提请劳氏认可的只有4种。1980年8月,江南造船厂与日本三菱重工签订了在涂装、焊接、切割、质量检验、管理、机舱单元舾装等10个方面的技术合作协议。

大连造船厂开办了技术培训班,根据外国船级社的验收规范,制定了系统化的工艺标准和校验细则。1981年9月14日,“长城”号终于通过严苛的验收,在大连造船厂顺利下水。首航300多天,“长城”号在世界三大洋航行了52000多海里,全部仪器仪表正常。当“长城”号安全返回时,“望远”号已经开始了在大西洋的首次航行。

在“长城”号合同签订的同一年,包玉刚又追加了6艘总价1亿美元的建造合同。尽管后来有2艘货船因国际航运市场变化而取消,但中国造船就这样从香港开始,打开了国际市场。

1982年,万吨轮“世沪”号在上海江南造船厂命名、交船。图/IC

1982年,胡可一进入江南造船厂工作的第一年,恰好赶上包玉刚订造的第2艘散货船 “世谊”号完工。当时包玉刚专门邀请了时任英国首相撒切尔夫人到上海为“世谊”号命名剪彩。

而对国内造船行业来说,“建造第一批出口船舶的深远意义在于健全了行业规范,打破了原有的经营管理理念,并建立起一套与世界接轨的设计建造标准。”胡可一回忆说。

超越欧洲,跻身全球前三

进入世界船舶市场后,中国面临的第一道关卡是学习、适应国际规范。“国内船厂当时在工艺流程、建造方法等很多方面与国际主流标准还存在很大差距。”中国船舶工业行业协会秘书长李彦庆说。

1978年5月,日本三菱重工高级顾问古贺繁一率专家团应邀到中国造船厂考察,在近距离观察工厂设备、产能、工作方式和管理制度后,古贺繁一不无忧虑地告诉邀请人柴树藩,“中国的造船水平至少落后世界25年。”

第二次世界大战后,日本大量引进美国先进船舶建造技术,仅用7年便跃升为世界第一造船大国。据长江证券研究所统计,当时日本船厂吸引了全球大量订单,造船量在6年中翻了11倍,到1973年已超过所有欧洲国家造船量总和,成为世界造船中心。

随着中日邦交正常化,六机部开始推动中国船厂向日本学习。从1979年起,国内七家船厂先后与日本船厂结成“学习对子”,江南造船厂的对口学习企业就是三菱重工。古贺繁一带队考察结束后,三菱重工还为江南造船厂量身定制了一套改造方案,后因资金不足,双方的合作最终只停留在了技术层面。其余六对分别是大连造船厂与日立造船,沪东造船厂与三井,天津新港船厂与大阪造船,上海船厂与住友重工,广州造船厂与石川岛播磨重工,青岛北海船厂与日本钢管。

“中国船厂向日本学习的内容,逐渐从技术交流、业务咨询,发展到派员工赴日考察、进修、培训,继而学习引进日本的管理体制。”胡可一介绍说,一批批技术人员进修回国后,成长为各家船厂的技术骨干、厂长,那段中日蜜月时期,中国储备了一批既懂技术又懂市场的专业人才,为国内造船行业的快速发展打下了基础。

当时在天津大学读书的李彦庆正好在新港船厂实习,各车间、办公室的名称还以“课”结尾,现在的“设计中心”原来都叫“设计课”。回顾上世纪八九十年代中国船舶工业的快速成长,他不由感叹:“中国在学习、借鉴、消化、再吸收先进经验的过程中,得到了国际同行的很多帮助。”

顺应国际市场需求,中国船舶建造也逐渐大型化。此前,江南造船厂建造的“世沪”号和“世谊”号主要行驶在北美五大湖区域,船型小众,并非国际干线运输船,因此短期内未给江南带来更多国际订单。

胡可一回忆说,当时恰好江南造船决定将单船造船能力由3万吨提升到6万吨级,并于1984年底争取到香港船东泰昌祥轮船公司的订单,为其建造了6.4万吨巴拿马型散货船。在此基础上,逐渐开发出后续7代巴拿马型散货船,创造出中国在国际船舶交易市场上的第一个挂牌交易品牌“中国江南型”。

同一时期,大连造船厂建造的油船也在不断升级。1987年,大连造船厂为挪威克纳森航运公司建造的11.5万吨穿梭油轮“兰希德·克纳森”号交付,该船解决了高压发电机负荷实验等四十多项重大技术关键,获得了当年的国家优质产品金质奖。次年底,大连造船厂又交付了11.8万吨穿梭油轮“埃维塔”号,技术进一步提升,船体采用了能降低原油泄漏风险的双壳结构。到90年代中,挪威船东又来到大连造船厂,签下了3艘15万吨级油船的合同,1999年,大连造船厂首次承建30万吨超大型油船(VLCC),结束了少数造船强国在超大型油船领域里的垄断历史。

随着国内各家船厂订单增多,“提高生产效率”成了不得不解决的现实问题。当时中国占据劳动力成本优势,但劳动效率低、造船周期长,仅为日本劳动成产率的1/23。

广州造船厂是同时期“现代造船模式”改造最彻底的一家,其秘诀就是全盘模仿日本船厂。在管理和造船技术上,推广应用数控、高效焊接、预舾装、管子加工流水线、托盘管理等一系列当时最先进的管理模式,体制上成立了总装分厂,取消车间,按照区域造船要求,设立船体、外装、内装、机装、电装、涂装、管装等8个“课”。1994年,广船创造了3.8万吨散货船建造的船台周期和码头周期“双56天”的纪录,按这个速度,一年可下水万吨级船舶6艘,同时期日本效率最高的船台年下水万吨级船舶为8艘。

1995年,中国造船业首次超过德国,成为世界第三大造船国家。中国社会科学院工业经济研究所副研究员胡文龙曾撰文介绍,船舶工业成为这一时期中国机电产品出口创汇的支柱产业。

在危机中成为世界第一

就在世界造船中心从西欧逐渐转移到东亚的过程中,日韩在造船上的交锋逐渐白热化。此时正值“亚洲四小龙”崛起,韩国在该国政策支持下,从学习日本船厂开始,慢慢抢占国际市场。1999年,韩国承接新船接单超过日本,次年,韩国新船接单和手持订单均遥遥领先,造船产量也首次超过日本,成为新的世界造船霸主。

亚洲金融危机悄然爆发。大型企业倒闭、工人失业,连续七年高速增长的世界造船量迅速转为萧条。船价下跌严重,以7.0万吨巴拿马型散货船的成交价为例,每艘从3300 万美元跌破 2000 万美元。日、韩船厂利用货币贬值的优势,在新船成交量持续减少的情况下,压价抢单,以扩大出口,使国际船价进一步下跌。

国际船市低迷,撞上国内税收政策调整。中国取消了对国内沿海能源运输船、远洋船的优惠政策,国内订造船舶所承担的税收上升,国内船厂失去了此前依仗的价格优势,船舶订单不断外流。

工人在江南造船(集团)有限责任公司厂区内作业。图/新华

“再次面临内忧外患的局面,不同的是,中国船舶工业已经具备了独立思考和应对的能力,各家船厂都在努力寻找重新融入国际市场的办法。”李彦庆说。

江南造船厂将重心放在了高技术复杂船型的研发上。自1995年下半年起,江南造船相继承接了7.08万吨巴拿马型自卸式散货船、1.37万吨化学品/成品油船、1236TEU高速无舱口盖集装箱船、2.2万立方米半冷半压式液化乙烯船,共四型18艘,全部都是中国造船史上没有建造过的高新技术船舶产品。

上世纪90年代末,广船国际(原广州造船厂)为瑞典格特兰航运公司制造两艘高速客滚船,成为中国第一家建造客滚船的造船企业。1997年,沪东中华启动了液化天然气运输船(LNG)的研究工作,经过十年技术攻关,于2008年交付了国内首制LNG船,在全球LNG船建造市场上,再次打破日韩垄断的局面。

如果把世界船史近一个世纪的发展绘制成折线图,能直观地看出,船舶建造以供需为核心,不断受全球经济和政治因素影响,呈现出明显的周期变化。2002年船市回暖,以油船和集装箱船为主要类型的新船订单量在波动中上升。据国际造船业权威咨询机构英国克拉克森研究公司统计,2007年全球新船成交量约为2.5亿载重吨,成交量在船舶建造史上首次突破2亿吨大关。

随之而来的2008年金融危机再次结束了船舶行业近六年的繁荣期。船舶订单率等指标再次下滑,反映航运市场景气度的波罗的海干散货船期租费率指数(BDI)暴跌,BDI从近12000点的峰值一路下滑,在2016年2月11日跌到了290点历史低位。国际贸易急速降温,导致海运行业萧条,新船订单因而减少。

江南造船的吊马智能工作站里,机器人正在进行焊接。据介绍,这个智能工作站中,除装配工序外,搬运、焊接、打磨、下料等工序全部由机器人完成,首次在船舶行业内集成了机器人视觉识别、智能抓取、智能焊接技术,是目前行业内最先进的船用吊马生产线,它的投入使用将大大减少人工需求,将原来的27人团队压缩至5人,且能够保持吊马生产质量的稳定性。图/江南造船集团提供

“中国船企受到了金融危机重创,但是国内造船行业不断攀升势头已经不可阻挡。”李彦庆告诉《中国新闻周刊》。2008年,以载重吨(DWT)计,中国船舶工业在造船完工量、新接订单量和手持船舶订单量这三大指标上均超越日本,跃居世界第二位。两年后,中国造船三大指标(DWT)上又全面超越韩国,成为世界造船第一大国。

不过,当时主要的高端技术、高附加值船舶制造仍然为日本和韩国所掌控。

淘汰“沙滩船厂”

国内造船行业一路狂奔的背后,难免留下了“过速”发展的隐患。

在上一轮行业周期中,国际船市在2002年复苏后,船厂新接订单快速增长,船台趋于饱和,导致供不应求,应接不暇的船厂开始“挑单”,一些大型船企如果出现空船位,甚至可以公开竞拍,价高者得。面对高额利润,大量资本涌入,民营“沙滩船厂”数量骤增,埋下了“中低端产能过剩”的隐患。

“沙滩船厂”没有严格定义,往往指那些不具备造船资质、或有资质但还没完成基建的船厂。《半月谈》2020年一篇文章披露,2008年全国修造船企业有2000~3000家,大部分都是中小型民营船厂,这些“沙滩船厂”管理混乱、设施简单、投机目的强。

2008年金融危机爆发后,民营“沙滩船厂”首当其冲。受船东延期交付、撤单和银行断贷等进一步冲击,大型民营船厂资金链也开始断裂,难逃破产重组的命运。国内民营造船龙头企业熔盛重工负债百亿,只得暂停造船业务。曾经最大的外资造船企业STX大连造船有限公司被法院裁定破产清算,债务规模240亿元。据中船工业经研中心统计,2009年至2016年,中国约有140家造船厂关停倒闭,另有90多家船厂被兼并收购。

船舶行业被政府列为“产能严重过剩行业”。对“中国造船产能严重过剩”更准确的描述应该是“高端产能不足,低端产能过剩。”当时中国主要以附加值较低的散货船船型为主,世界占比高达70%。而韩国新船订单中,“油船、散货船、集装箱船”这三大船型分布比较均衡,且LNG/LPG、大型钻井装置等高端船型的份额较大。

2022年5月16日,江南造船建造的99000立方米B型舱超大型乙烷运输船H2625船(VLEC)在上海交付。这是全球第一型具备防疫符号的民用商船。图/新华

李彦庆分析说,中国在散货船建造市场上占据绝对优势,但这类船型技术门槛低,竞争激烈。像LNG船这种技术难度高、新型环保运输船,市场需求稳步上升,但当时中国的占有量却较少。一艘载重32.5万吨的矿砂船价值不到5亿元,而一艘长度仅160米的“500米饱和潜水支持母船”,价值高达20亿元。

江南造船集团也意识到了产品结构问题。江南造船(集团)有限责任公司副总经理林青山告诉《中国新闻周刊》,2010年前后,集团根据自身技术储备和市场需求做出战略调整,针对气体船这一潜在增量市场,开始研发建造超大型液化气体运输船(VLGC)和超大型乙烷运输船(VLEC)。

当时江南造船也考虑过其他高技术复杂船型,如客滚船,但由于国内竞争过于激烈,市场利润空间越来越小,最终还是放弃了。“对整个造船行业来说,VLGC和VLEC的市场占比不大,但由于建造技术壁垒高,利润可观,是最适合江南造船的市场空白。”林青山说。

与江南造船相邻的沪东中华造船有限公司于2008年交付了第一艘14.7万立方米LNG船,如今沪东中华已经具备覆盖远洋、内河所有LNG运输船的研发设计建造能力。沪东中华长兴造船基地二期可用于建造LNG运输船的船坞、车间及配套设施等也已具备雏形,计划于2023年至2024年陆续完工投产,届时沪东中华LNG运输船的产能翻一倍,一年可建造10~12艘。

中国船企将迎来交船的高峰期

今年春节后,中国多家船企提前完成了船舶交付。2月1日,龙穴造船基地交付了兔年的第一艘船,系中船黄埔文冲为洲际船务建造的首艘85000吨散货船“SEACON NOLA”号,较计划提前了71天。福建船政为德翔海运股份有限公司建造的首艘1100TEU集装箱船于1月30日交付,比计划交船期提前了两个月。

中国船舶工业行业协会发布的《2022年中国船舶工业经济运行分析》预测,2023年中国造船完工量将突破4200万载重吨,新船订单量约4000万~5000万载重吨,手持船舶订单保持在1亿载重吨左右。接下来的3~4年,中国船企将迎来交船的高峰期。

如果仔细观察,近三年来,中国船舶工业行业协会公布的造船三大指标的计量单位出现了变化,在单一载重吨(DWT)口径基础上,增加了更国际化的修正总吨(CGT)指标。国内修载比(CGT/DWT)已从2020年的0.356上升到2022年的0.468。“修载比提高,说明承接的高端船舶更多了。”李彦庆说。

中国船舶工业行业协会最新报告表明,在全球18种主要船型中,中国共有12种船型新接订单位列世界第一。其中,新接散货船、集装箱船、汽车运输船和原油船新接订单分别占全球总量的74.3%、56.8%、88.7%和66.1%。特别是在大型LNG船领域,2022年新接大型LNG船订单国际市场份额首次超过30%。

2021年3月28日,江南造船为西南海运有限公司建造的全球首艘新造86000立方米超大型双燃料液化石油气船(VLGC)在上海举行命名仪式。该船总长230米、设计吃水11.4米、型宽36.6米、结构吃水12米、型深22.2米,挂新加坡旗,入级英国劳氏船级社(LR)。图/IC

船舶行业的贡献远远高出整个运输设备制造业。根据国家统计局发布的最新数据,2022年规模以上工业企业利润下降了4.0%,但“铁路、船舶、航空航天和其他运输设备制造业”利润总额同比增长44.5%。造船业更是一枝独秀,《2022年船舶工业经济运行分析》显示,2022年1-11月,全国规模以上船舶工业企业1093家,实现主营业务收入4572.9亿元,同比增长8.0%。规模以上船舶工业企业实现利润总额136.5亿元,同比增长70.0%。

在市场倒逼机制和政策引导的共同作用下,造船周期底部行业产能持续出清。

据克拉克森最新数据显示,截至2022年11月,全球活跃船厂仅剩351个,明显少于上一轮产业周期高峰时的1017个。目前,中韩两国已成为主要的产能提供方,2022 年中韩两国年造船完工量占全球整体造船完工量的75%以上。

2020年集装箱船舶订单需求快速攀升,很多行业机构认为这是新一轮船舶上行周期的开始。开源证券的投资策略周报指出,伴随海运贸易景气度回升,老旧船型更新替代,叠加环保新规对船型更新需求增加,造船业将迎来订单与价格的双提升。

“此前由集装箱船推动的行业景气周期,主要是疫情压制后的反弹现象,2021年下半年起,船舶行业发展已经回归理性。”李彦庆说。2022年,中国新接船舶订单已经出现下降,新接订单量4552万载重吨,同比下降了32.1%。

韩国进出口银行海外经济研究所日前发布《海运、造船业动向及展望》进一步预测,受全球经济增速放缓和美国高利率影响,特别是随着海运业行情的恶化,2023年全球新船订单量将比2022年减少约四成。

尽管如此,2022年,中国船舶手持订单量时隔6年再度突破1亿载重吨,船企平均生产保障系数(手持订单量/近三年完工量平均值)约2.7年。也就是说,即便不再新接订单,船企的平均交船期能排到2025年下半年。

不过,过于乐观的预期并不适用于造船业。《2022年船舶工业经济运行分析》提示,短期问题与中长期问题叠加,未来发展形势依然严峻。

“世界船市风云变化,难保船东不会因资金困难而无法履约,因此,船企更要保证供应链畅通,排查自身堵点,改进工艺和内部管理,努力做到保交船、快交船、高质量交船。”李彦庆最后说,“新的一年,中国造船业要适应当前及未来的不确定性,学会在不确定性中锚定目标。”