有一种材料,不但能用在航天设备和飞机上,也能用来制作钓鱼竿和羽毛球拍。可以说是上得了天,下得了地的全能型材料。它就是碳纤维复合材料,那么碳纤维是怎么来的,它厉害在哪里,我国是否已经具备高端碳纤维的能力了呢?

碳纤维复合材料

碳纤维的出现离不开爱迪生

说到碳纤维材料的起源,就不得不提到大家都熟悉的一个人,爱迪生。1880年,爱迪生首次用绵、麻、竹等天然植物纤维炭化后得到了碳纤维,并将碳纤维作为灯丝用在了白炽灯上,但是棉麻这些材料气孔多,脆性大,而且容易氧化。1909年,将碳纤维在惰性气体中加热到2300℃以上后,获得了最早的石墨纤维。直到1910年钨丝出现,成功运用于白炽灯灯丝中后,碳纤维的研究就停滞了。

1950年,美国联合碳化公司首次用人造丝作原料研制碳纤维。1959年,日本大阪工业试验所首次用丙烯腈作为原材料制得碳纤维。5年后,日本碳公司和东丽公司成功实现碳纤维产业化,从此成为了丙烯腈基碳纤维技术的领导者。1970年,美国联合碳化物公司与日本东丽公司达成合作协议,联合碳化物公司用碳化技术交换东丽公司的丙烯腈原丝技术,从此美国与日本都站在了碳纤维技术的前沿。到今天,美国联合碳化公司和日本东丽公司已经成为了世界上首屈一指的碳纤维研制生产公司。

日本东丽公司

碳纤维有多难造?

碳纤维主要由碳原子构成,含碳量在90%-95%,是一种无机高分子纤维,有三种材料能够成为制作碳纤维的原料。聚丙烯腈(PAN)、沥青和粘胶,其中PAN原丝所制得的碳纤维性能最好,其次是沥青,沥青碳含量高,导电导热性能优秀,而且价格低廉,也是一种优异的碳材料。碳纤维通常与树脂等材料结合形成复合材料,这样得到的材料比不锈钢轻50%,比铝合金轻30%,强度比玻璃纤维复合材料更高。

碳纤维与头发丝的对比,黑色为碳纤维

碳纤维直径约为5~10微米,而一根头发丝的直径约为40~50微米。所以碳纤维材料的制造工艺会十分复杂,涉及到化工、纺织、材料、精密机械等领域。好的碳纤维所有部分的强度、尺寸和性能都需要均匀,达到标准。稍有不慎就会影响稳定性,所以在原丝、设备、制作工艺上都有相当高的标准。

碳纤维涉及的领域

1.航空航天工业

碳纤维在航空航天领域的需求非常大,主要因为它的两个优点:密度小、抗拉强度高。从前被广泛使用在航空发动机上的钛合金就是因为轻质、强度高。钛合金的密度一般在4500kg/m³,而碳纤维的密度一般在1400~2000kg/m³,即使经过环氧树脂强化后密度也不会超过1600kg/m³,远比钛合金材料轻。除此之外,碳纤维抗拉强度极高,想要拉断高强度的碳纤维材料需要用更多的力,大概要用拉断同样横截面积钢铁力量的2-4倍。所以碳纤维材料也没有金属材料那样容易产生疲劳的问题。金属疲劳后材料会产生裂纹,长时间作用力后整个材料都会裂开。所以碳纤维材料最适合作为航空设备制造材料。

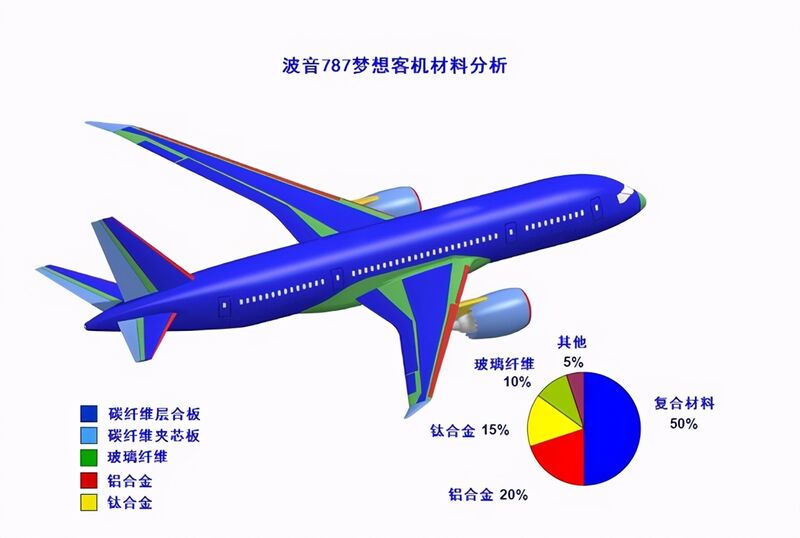

全世界大部分现有的先进民用客机,都是使用碳纤维作为飞机外壳。比如美国波音公司的波音787,这款飞机是第一款以碳纤维复合材料为主体材料的民用客机,它的机体结构有50%用的都是碳纤维复合材料。使得波音787可以节省维护费用,而且机体更轻更省油。

波音787材料分析图

2.汽车制造业

宝马已经开始将复合碳纤维材料运用在小型车外壳上,进行车身材料轻量化,追求节能减排。但是这种材料的一个致命缺点让它只能运用于高端车辆的外壳。碳纤维复合材料的可塑性低,如果损坏只能进行整体更换,而且碳纤维价格高,一旦出事故一辆车基本就报废了,即使能够修复也需要高昂的成本。所以在汽车制造业,碳纤维材料深受超跑产商和F1赛车产商的青睐。碳纤维能很好的减轻车身重量,提升车速,最重要的是,买超跑和赛车的人也不差钱,承受得起车体损坏的维修更换费用。

碳纤维超跑

3.体育器械制造业

传统的体育器械过于笨重,而且耐腐蚀性差,碳纤维再次用它质地轻耐腐蚀的特质征服了体育界。像羽毛球拍、网球拍、帆船、自行车、滑雪板、高尔夫球杆等器械,使用碳纤维材料可以让运动员更省力,更方便携带。这些器械几乎都需要在户外使用,会长期受到阳光的照射,碳纤维材料的耐腐蚀性能可以更好地提升器材的使用寿命。除了体育竞技类器材,高端的钓鱼竿使用的基本都是碳纤维材料,结合钓鱼竿的使用场景,鱼竿需要重量轻,扛得住风吹日晒、有良好的弹性和韧性。所以对于爱钓鱼的人来说,碳纤维鱼竿性价比更高。

碳纤维鱼竿

还有很多领域都用得上碳纤维,建筑行业可以用碳纤维材料加固建筑物;可再生能源领域可以用碳纤维材料制造风力发电部件;电子领域的微小部件也能用到碳纤维,比如LCD投影仪和照相机镜头;医疗行业可以将碳纤维用于X射线扫描装置,也可以用于制作假肢、轮椅、病床等。碳纤维材料已经在制造业广泛运用,成为了多个领域的宠儿,那么它在中国的发展怎么样呢?

碳纤维风车叶轮

中国的碳纤维技术能否突破垄断?

中国研究碳纤维也快有50年了,20世纪70年代中期首次开展了碳纤维技术专题讨论,成立了研究所。80年代,我国从国外引进了碳纤维技术,国内碳纤维行业才开始发展。如今,中国也有大大小小的碳纤维企业几十家,能够量产碳纤维材料,但是制备工艺依然不如美日两国。

到现在为止,核心先进技术依旧掌握在日本东丽公司和美国联合碳化物公司手中。我国现在生产的较好的碳纤维每束基本处于0.1万根至1.2万根之间,只是小丝束碳纤维,小丝束碳纤维的单线产能和质量都比较低,大丝束碳纤维材料一直都依赖进口,而且经常供不应求。

图中白色部分为48K大丝束碳纤维样本

值得庆幸的是,在全国10余所高校、科研院所、企业的共同努力下,我国终于在2018年取得碳纤维技术的重大突破,成功实现了从12K小丝束到48K大丝束的飞跃,初步达到世界先进水平。2021年1月4日,中国石化上海石化“1.2万吨/年 48K大丝束碳纤维”项目正式开工建设,投资35亿元,计划至2024年全部完成。相信这样的突破和举措能大大改善我国大丝束碳纤维被美日“卡脖子”的窘境。