自新中国建国以来,虽然在苏联的156项工业项目援助下完成了材料科学的突飞猛进,其水平依然显著低于欧美国家平均水平。而在中苏断交之后,中国则独立开展了大量“补课活动,意在补充中国弱势的材料科学水平。但是即便到了今天,中国已经可以独立生产航空发动机,不完全依赖进口,很多关键性材料上依然有着多种不足,一定程度上导致了中国航空发动机和航空航天设备研发存在着种种问题,要么被迫下马,要么就必须使用进口材料。

而这些问题的源头,就是加工期间的强度损耗。为了将材料加工成需要的形状,就必须使用压力设备或者切削设备改变其形态,多次加工必然会导致材料更容易变形,不复坚固。在航空发动机、核潜艇和航空航天领域,本就不足的材料科技在多次加工后性能和使用寿命都会出现严重滑坡,其弯折强度、拉伸强度都很难达到欧美国家水平。

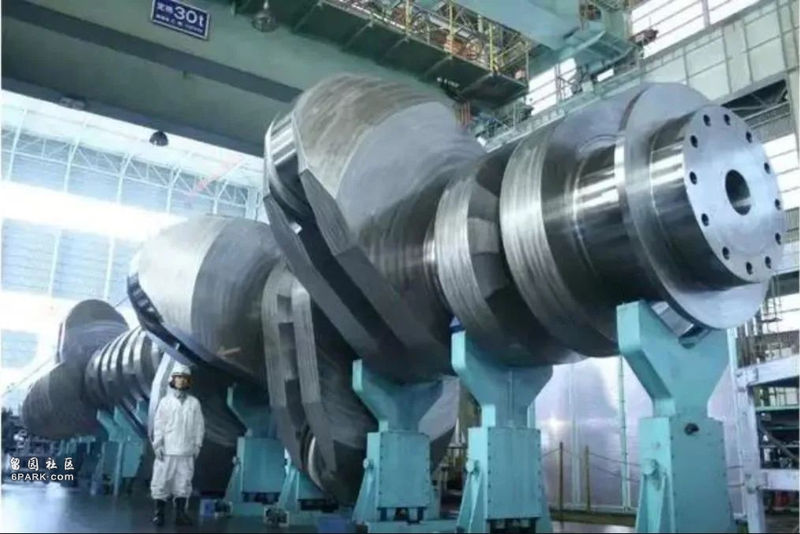

然而,中国一个镇国神器,却解决了很多问题,那就是模锻液压机。前文提到,常见的加工方式由于多次改变材料物理形态,必然会导致强度上的损失。在材料科学不足的情况下,中国的解决方案则是减少加工的次数。很多核潜艇龙骨、航天飞机骨架等重点部位都需要极高的材料强度,往往需要进行多次加工才能成形。而大型模锻液压机则可以在一次加工中完成几乎所有粗加工任务,从而最大限度的保存材料强度,提高容错率。在材料科技略有不如的情况下,中国依然可以凭借先进的加工能力生产出优秀的武器装备和工业设备,很大程度上就是得益于中国在大型模锻液压机上的成就。

模锻液压机可以将一些非常大尺寸的金属坯料,打造成为一个非常精密复杂的构件,这是一个非常强大的操作,也正是有了模锻液压机,我国的歼-20隐身战斗机才得以批量投产。

当然,这一科技也不是中国所独有的。美国拥有4.5万吨级模锻液压机,瑞典也不错,美国的海狼和俄亥俄级核潜艇的耐压涡轮盘就是瑞典加工的。而苏联则在给俄罗斯的遗产中留下了7.5万吨的模锻液压机,中国在2003年立项了8万吨级的模锻液压机,现已经生产成功。这种模锻液压机身高有27米,宽12米,锻造时压力达到4万吨,相当于把整个鸟巢放在上面,如此大型的模锻液压机全世界也只有6台。

而8万吨模锻液压机虽然总体压力较大,但是其单缸加工能力依然有所不足,所以近期又有了阎良的4万吨级模锻液压机。世界上最大的模锻液压机和最大的单缸模锻液压机都在中国,这使得中国的很多工业产品有了更强的竞争力。

而阎良的4万吨单缸模锻液压机还有加工超高温合金的能力,加工精度也高于欧美国家同类产品。得益于此,歼-20战斗机的发动机喷管、扇叶、和国产“大飞机”的多种重要部件都有相当优秀的结构强度。

同样的材料下,中国的加工能力可以使得部件间的结合更加紧密,锻打冲压和打磨的次数更少,成品率更高。而在工业领域,很多高精尖工业机床、液压设备都需要模锻液压机来辅助加工。可以说,中国制造能有今天,模锻液压机功不可没。相比之下,法国虽然同样有着不错的工业加工能力,但是为了生产逼近材料学极限的空壳A-380客机的时候,也不得不选择了苏联遗留的模锻液压机进行加工,才能生产出A-380客机的龙骨和重要承力部件并保证足够的结构强度。

目前,中国正在建设16万吨的模锻液压机,由中航工业牵头承担,“高档数控机床与基础制造装备”重大专项“大型模锻压机/挤压机”课题(简称国家04专项),在两年前已经通过了国家任务验收,不久就可实现正式生产。这台世界最大的16万吨模锻液压机,可以加工大型宽体客机的构建,先进发动机涡轮盘,重型曲轴,还能锻压核潜艇使用的复杂构件。

目前我国已经有了超大型数控船用卷板机,让中国的核潜艇耐压壳制造技术一跃成为世界最先进水平,未来将可造出直径13米以上的大直径高强度核潜艇耐压壳体,这样的大直径耐压壳,将可以让中国的新一代战略核潜艇取消庞大的龟背,让核潜艇的流体外形更理想,噪音更小,性能更强。

在50年前,早有先见之明的中国科学家们就开始了大型模锻液压机的研发工作。1975年,中国研发成功了首台3万吨级模锻液压机,基本达到了国际一流水平。正是这些自主研发的大型设备,让中国表现出了与众不同的竞争力,造就了今天的辉煌。