作者 | 汪泽,清华大学机械工程系博士研究生

说起去年10月通车的港珠澳大桥,想必大家已不陌生,它的沉管隧道从预制到安装攻克了许多难关创造了不少骄人的成绩。而在港珠澳大桥所在的粤港澳大湾区,现在有另一项超级工程正在如火如荼地展开,这就是深中通道。

和港珠澳大桥类似,深中通道的建设同样采用海底沉管隧道的方式,在今年端午节前后,深中通道的沉管预制工作已经开始启动,年底首个管节将浮运安装,要把这些预制好的管节从工厂运送到建设深中通道的位置并安装,离不开一项大型装备——沉管浮运安装一体船。

这艘船究竟什么样?它是如何工作的?深中通道和港珠澳大桥在沉管隧道的建设上有何不同?我们一一道来。

(一)为什么要修深中通道?

要回答这个问题,我们可以在下面的地图中寻找答案:

大湾区中的11个城市分布在珠江口的东西两侧,除了开通不久的港珠澳大桥之外,连接两岸的另一关键交通要道是虎门大桥。

从惠州、深圳和粤东地区等地过来的车辆,想要到南沙、珠海和中山去,必须要走虎门大桥。深圳市和中山市之间的直线距离仅20多公里,而绕道虎门大桥却要走100多公里。除了带来额外的通勤成本之外,严重的交通拥堵也让连接广东省东西两翼的虎门大桥苦不堪言。

显然,解决这个问题的有效办法就是在中山和深圳之间建立一条新的城市快车道——深中通道。

为了保证繁忙的珠江口的大型货轮的航运需求,深中通道选择和港珠澳大桥相同的海底沉管隧道的方式。有了港珠澳大桥的建造经验,修建距离更短的深中通道岂不是手到擒来?可实际情况却并没有这么乐观,要想顺利完成建造,少不了一艘新型的沉管浮运安装一体船的帮助。

(二)世界首创的沉管浮运安装船

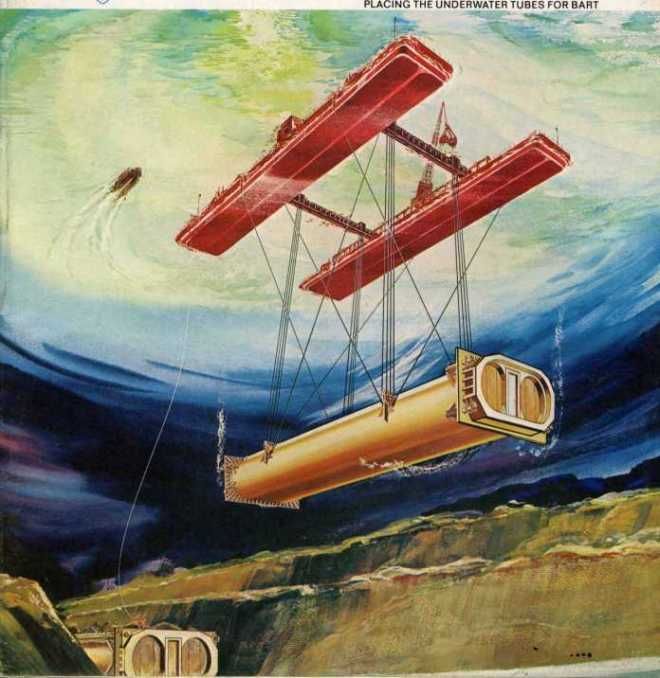

所谓沉管,就是由钢板或钢筋混凝土浇筑而成的管道,将一节节沉管沉入海底并连接在一起就成了海底沉管隧道。

为了节约运输成本,通常会选择距离施工地不远的工厂进行沉管预制,每一节沉管造好后,将其两端用临时封墙密封后滑移下水,使其浮在水中,再由拖船拖运到隧道设计位置,这个过程称为浮运。

该过程需要有8到12艘总功率超过5万匹的大马力拖轮编队,用顶推、侧拉的方式协同作业,带着沉管前行。长达数十个小时的浮运和安装过程中,风、浪、流、能见度都要精确控制才能保证最终的安装效果。

(港珠澳大桥隧道沉管管节预制)

考虑到航空、航道、防洪等建设条件限制,深中通道所用沉管管节的预制,选择了同港珠澳大桥一样的牛头岛预制工厂,并对它进行了改造升级。不过问题是牛头岛位于珠海海域,距离深中通道的施工地点有50多公里的路程,是港珠澳大桥的三倍多。

(位于牛头岛的沉管预制厂)

由若干拖船组成的编队将浮管进行拖运再由专门的安装船进行安装不仅增加了运输成本而且也加大了浮运安装操作的难度。

为了解决这个问题,施工方决定花费5亿元打造世界上第一艘沉管浮运安装一体船——“一航津安1”。

(当初,港珠澳大桥沉管隧道最后一段管节的安装由多艘船只组成的编队完成)

浮运安装船舶是海底隧道建设必不可少的核心装备,相较于港珠澳大桥采用的分体式浮运安装船组,“一航津安1”理论上实现了不依靠辅助船舶、可连续完成沉管的出坞、浮运及定位安装等施工作业,且施工效率较两艘安装船提升一倍。

另外,该船可满足目前国内所有尺寸沉管的浮运安装,且预留了功能升级空间。

同时,该船在设计、建造及施工管理系统方面均实现了自主研发,实现了外海沉管机械化、自动化浮运安装作业。

(三)机舱放置是个大难题

沉管浮运安装一体船主要用于水下隧道工程的沉管运输和安装作业,具有带沉管出坞,带沉管浮运到施工水域进行沉放及安装作业的功能,一艘船就起到了多艘大马力拖船、沉管安装船的作用,其对于深中通道的成功修建具有决定性的关键作用。

(沉管浮运安装一体船示意图)

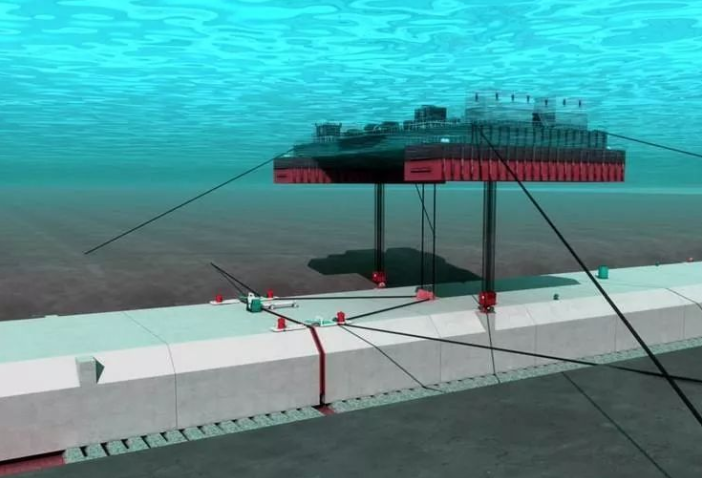

该船全船总长190.4米,型宽75米,型深14.7米,排水量超过一万吨,为全钢板焊接结构,船体采用双体船船型设计,两侧片体由四个箱型跨梁结构连接而成,两侧片体的中间区域可以用来放置需要进行浮运的沉管管节,采用双体船的船型,能够有效保证沉管在浮运和安装过程中的稳定性。

(双体船进行沉管浮运安装示意图)

不过这样的大家伙的中间部分要预留46米宽用来安放沉管,这样的结构意味着可以用来布置机舱的空间会十分狭窄,这是该船在制造过程中遇到的最大难题。

为了保证船只具有充足的动力实现沉管的浮运,需要在双体船的每一侧各安装一套功率为9280千瓦的主推系统,使其具有自航能力,并在深水航道浮运标准沉管的情况下航速不低于5节。

为了保证浮运及安装过程的平稳性,同时增加船只运动的自由度,该船还配备了8台大功率的侧推,和DP1级动力定位系统,能够在浮运沉管工况下抵抗1.6节的横流。

该船还具备航迹追踪及自动纠偏功能,循迹宽度可控制在85米以内,有效保证了浮运及安装过程的可靠性。

(四)沉管浮运安装一体船是如何工作的?

从沉管管节在预制工厂完成制造到安装完毕主要经过管节出坞、浮运、沉放及定位安装几个过程,这些过程均可由浮运安装一体化船完成。

(沉管安装过程示意图)

首先,沉管管节先后在预制工厂的浅坞区和深坞区进行两次舾装,舾装的过程简单来说就是将相关的管线、电子设备及保护装置安装在沉管管节上。

完成第二次舾装后,一体化船将在深坞区跨骑在管节上方,通过甲板上的6台绞车将沉管提升,并向船中注入压载水,使得船体吃水增加,这样管节和船体在提升系统的拉力和压载水的双重作用下成为一个牢固的整体。然后,通过深坞区和船上的绞车,在潮汛的窗口期绞移安装船并带动沉管出坞。

沉管出坞后需浮运到指定安装地点,相比于传统拖船编队的浮运方式,“一航津安1”更加节约船只运营成本,并且,由于沉管和船只之间的相对位置固定,更易于控制沉管沿着预定的航道浮运至指定沉放地点。

当沉管管节运输到指定位置后需进行沉放操作,一体船上的管节垂直提升系统控制沉管的下沉速度和下沉深度,水平调节系统调节沉管下沉过程的姿态,8台移船绞车负责控制沉管在平面内的位置和移动速度。

沉放过程中的图像及位置信号由测控系统获得,经由无线通讯系统的实时传输,使中控系统对沉放状态进行有效监测,并引导待安装的沉管接近已经完成安装的沉管,使待安装的沉管落在事先挖好的沟槽并在碎石基床上实现准确定位,与已安装沉管实现准确对接。

完成对接后,利用沉管顶部的拉合系统将两个管节拉合在一起,并利用排水系统将两管节结合腔内部的海水抽出,这样管节外部的海水压力能将两沉管压合在一起,实现初步的压接和止水。

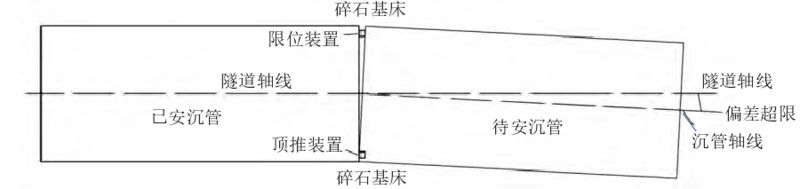

对于在水力压接作用下接合在一起的两节沉管,还需要对其轴线的安装偏差进行测量,如偏差超过了设计要求,需要对待安装管节的姿态进行进一步的调整。通常会在两个管节的对接端设置顶推(千斤顶)和限位装置,利用顶推推动待安装管节的边墙,改变其姿态从而实现纠偏。同时,一体船上的沉管提升系统对待安装管节施加向上的拉力,减小管壁和碎石基床之间的摩擦,实现更加精确的位置调整。

(待安装管节纠偏过程)

管节安装对接完成后,依次解除管节提升系统、水平调节系统和移船绞车的缆绳,浮运安装一体船离开安装现场,等待下一次浮运安装。

除了浮运和沉放所需要的绞盘动力系统等机械装置之外,该船还设置4层生活区,能够为58人提供就餐、住宿、办公和娱乐等。

6月1日,该船已顺利出坞,将按计划进行管系、电缆及电气设备安装,并开展设备调试、系泊试验及航行试验等工作,计划于今年7月底试航。

不远的将来,它将服务深中通道项目的沉管运输及安装作业,对工程建设起到良好的推进作用,并将进一步提升中国在沉管隧道市场领域的竞争力和影响力。