1977 年 8 月,30 位科技界代表受邀参加在人民大会堂召开的科教工作者座谈会。

在这场大会上,中国半导体的奠基人王守武发言说:“全国共有 600 多家半导体生产工厂,其一年生产的集成电路总量,只等于日本一家大型工厂月产量的十分之ー。”

这句话,把改革开放之前中国半导体行业的成就和家底概括得八九不离十。

实际上,中国芯片行业的起步堪称“梦幻开局”。

一・中国半导体 50 年:从激荡到沉寂

1955 年 2 月,也就是“一五”期间,北京大学就开设了中国最早的半导体课程,负责人是杨振宁的大学好友、享誉世界的顶尖物理学家黄昆,以及后来中国半导体之母谢希德。

1957 年,京东方的前身——北京电子管厂拉出了中国第一根锗单晶,同年,王守武、王守觉这对兄弟科学家研制出了中国最早的半导体器件 — 锗合金晶体管。

这距离美国人发明世界上第一个晶体管刚好过去了 10 年。考虑到当时新中国仅仅成立了 8 年,不管是物质基础还是理论研究都极为薄弱,所以这个成绩已属难得。

1965 年 9 月,在上海冶金研究所和上海元件五厂共同努力下,研制成功了中国第一块集成电路。这个成绩比美国晚了 7 年,和日本相当,甚至比韩国还要早了 10 年。

进入 70 年代,中国半导体也取得了不俗的成就,例如 1975 年,北京大学的王阳元等科学家,设计出我国第一批三种类型的 1K DRAM。比美国晚五年,比韩国、中国台湾早五年。

1978 年,中国又研制成功了 4K DRAM,次年量产,达到了世界先进水平。直至 1980 年后,韩国、中国台湾地区才在美国技术转移下,获得了 DRAM 技术突破,这才实现了反超中国大陆。

甚至上海冶金研究所制造的离子注入机由于性能优异,还出口到了日本等国家和地区。

而现在被“卡脖子”的光刻机,中国也曾经走在世界前列。

1972 年,武汉无线电元件三厂编写的《光刻掩模版的制造》,这个 66 页的小册子标志着中国芯片光刻工艺研究正式起步。这个时间比美国稍晚,跟日本差不多同时,比韩国、台湾要早了 10 年。

而在 1965 年,中国科学院研制出 65 型接触式光刻机。1970 年代,中国科学院开始研制计算机辅助光刻掩模工艺。

清华大学研制第四代分步式投影光刻机,并在 1980 年获得成功,光刻精度达到 3 微米,已经接近国际主流水平。

这个时候,未来的光刻机巨头 ASML 还没诞生,光刻机行业的领头羊还是还是日本尼康和美国的 GCA。

然而,随着改革开放,中国半导体行业反而进入了低谷期。

举个例子,上海无线电十四厂在 70 年代末是国内主要的计算器集成电路厂家,其设计的 1024 位移位存储器,集成度达 8820 个元器件,和国外几乎没有技术代差。但是 80 年代初,由于国外计算器进入国内霸占了市场,十四厂从连年盈利陷入亏损的境地。

而制作了中国第一块集成电路的上海元件五厂,1980 年利润高达 2070 万元,职工人均利润 1.5 万元。即使是 1985 年,上海元件五厂的产值仍然高达 6713.1 万元,利润达 1261.4 万元。

然而到了 1990 年,上海元件五厂产值下降至 1496 万元,利润竟然仅有 2.47 万元,全厂 1439 人,人均利润仅有区区 17.16 元。

熬了没几年,这家中国半导体曾经风光无限的的龙头企业,就破产倒闭了。

而中国半导体产业在当时的“败走麦城”,普遍认为有三个原因。

首先,国外产品的进入,大幅度挤压了中国自主设备和自主研发的生存空间。

生产企业只顾引进外国设备,以期尽快投产盈利,缺少科研资金对外国技术进行消化吸收。

在六十年代,中国科研投入占 GDP 的 2.32%,然而到了 1984 年,科研经费占 GDP 比值骤然降到 0.6% 以下,半导体研发逐渐开始走下坡路。

其次,生产端出现了引进即落后、重复投产等问题。

例如在六五 - 七五期间, 全国有 33 个单位不同程度引进了各种生产设备 ,差不多引进 24 条线的设备 。但其中大部分是国外淘汰下来的二手生产线,生产出来的产品远远落后同期海外竞品。

最后,国产半导体科研虽强,但是商业化程度不足,生产出来的产品难以和国外产品竞争。

1970 年 - 1980 年期间,我国相关工厂每月只能生产几百片 CPU 芯片,而合格的芯片仅有个位数,换言之良品率还不足 1%。而同时期美日每月产量接近百万,而且良品率达到 80%-90% 以上。即使国产半导体性能能够追上海外产品,但生产成本也要大大高于海外竞品。

在此前,国内半导体产业主要为军队、航天等部门提供芯片,因此产量和良率要求并不高,但是进入市场化竞争后,良率不足就大大拖累了国产半导体的销路。

而国家高层也并不是没有意识到中国在半导体芯片行业上的落后,展开了 1986 年的“531 战略”,1990 年的“908 工程”,1995 年的“909 工程”三次技术攻坚战役。

不过,这三次战役,并没有产出太多的战果。

从 1986 年到 1995 年,陆续诞生了无锡华晶、绍兴华越、上海贝岭、上海飞利浦和首钢 NEC 等多家集成电路和半导体公司,其中首钢还是从钢铁行业跨界到芯片行业的。

然而,除了无锡华晶在台湾技术大拿张汝京的支持下成功投产并实现盈亏平衡外,其他几家无一例外失败了。

之所以屡战屡败,从首钢 NEC 的发展历程中或许可以窥见一二。

1991 年,首钢喊出“首钢未来不姓钢”的口号,跨界进军芯片行业,与日本 NEC 成立合资公司首钢 NEC。采用 6 英寸 1.2 微米工艺,生产 4M DRAM,后来升级到 16M。

但是,首钢 NEC 自立项开始就存在一个严重问题 —— 技术完全由 NEC 掌控,主要客户也是 NEC,首钢 NEC 只是对着日本图纸生产,不管是技术还是销售都严重受限。

而技术被掌握在外资手上的代价,就是利益被侵蚀。

首钢 NEC 建立时,首钢占总股本的 60%,但之后为换取 NEC 的技术,首钢占股由 60% 降到 49%,丧失了控股权,首钢 NEC 沦落为了 NEC 全球业务中的一颗棋子。

而在 2001 年的半导体危机重创 NEC 时,首钢 NEC 也立刻陷入了销量困境。

这还不算完,当时首钢和 NEC 合资时,双方入资总额只有总投资额的 30% 左右,其他资金基本来源于银行贷款。

背着沉重利息负担的同时又遭到了严酷的市场打击,没几年首钢就宣布彻底退出芯片行业,首钢 NEC 也成了 NEC 的代工厂,最终被关停。

连续数十年的失败,再次揭示的亘古不破的真理:技术,要掌握在自己手上才安全。

二・危中有机,时代变化带来的国产替换潮

虽然中国半导体产业在过去的几十年间里屡战屡败,但是最近五年,却反而绝处逢生。

早些年,不管是国内企业还是政府单位,都不愿意使用国产的电子设备,因为软硬件的配套比起国外竞品差距不是一点半点。

举个例子,本世纪初的国产操作系统,有的连打印机驱动都没有,运行办公软件都时不时崩溃,让工作人员苦不堪言。

此前国家曾主导推动操作系统自主化,很多单位检查时用国产,检查完就又把 Windows 请回来了。有些单位甚至为了用上 Office 等软件,特意托关系说情。

这就导致了一个“死亡螺旋” —— 国产半导体、软件因为起步晚,问题多,没有多少人愿意用;而没人买没人用又进一步导致国产产业链没有后续资金来做技术升级,也难以发现产品中的问题。之后就是一步落后步步落后了。

然而,从 2018 年美国制裁华为后,大家惊讶的发现,手上的电脑、手机和软件貌似也不是那么靠谱了。

在全方位的封锁下,华为连画芯片图纸的 EDA 软件都没法用了,更不用提有美国技术的海外代工厂了,整个企业的生产都到了岌岌可危的境地。

而美国的技术封锁在几年的时间里不断升级,这就导致没有被制裁的企业,也有了“早晚被制裁”的担忧。各家企业都开始寻求备用方案,国产芯片和软硬件也获得了“备胎转正”的机会。

这对国内半导体产业公司而言是千载难逢的机遇,自家的产品虽然羸弱,但也得到了进场搏杀的入场券。

而中国又是半导体设备最大单一市场,哪怕国产企业能抢到一点点市场份额,也能让企业有足够的资金来完成之后的产品迭代。

而另一大机遇,就是全球半导体产业陷入了“技术瓶颈期”。

英特尔公司联合创始人戈登・摩尔曾经提出了一个著名的“摩尔定律”:当价格不变时,集成电路上可容纳的晶体管数目每隔 18-24 个月增加一倍,性能也将提升一倍。

然而,随着晶体管数量的增加,芯片的功耗和热量也大幅度增加,这对芯片设计和制造提出了更高的要求。

目前,晶体管数量的增长速度已经接近当前工艺的物理极限,在过去的几年中,晶体管数量的翻倍速度已经从每 18-24 个月变成了每 2-3 年。

由于全球半导体行业的技术进步放缓,这给了国产半导体产业追上来的机会。

三・弯道超车,不一定需要光刻机

对于芯片生产,光刻机是目前产业中不可缺少的设备。

光刻机是芯片制造中最庞大、最精密复杂、难度最大、价格最昂贵的设备,光刻成本占芯片总制造成本的三分之一,耗费时间约占整个硅片生产时间的 40%~60%,而它也决定了芯片上晶体管能做多小。

光刻机最主要的作用,就是在晶圆上“蚀刻”出来晶体管。

芯片生产的流程,首先就是用等离子体物理冲击或者化学药水浸泡之类的办法,在 wafer(硅晶圆)上制造沟沟槽槽,然后通过“掩膜板”进行规划,用光线把把晶体管的形状“挖”出来。

芯片代工厂加工晶圆的步骤极为复杂,仅光刻这一步就要反复几十次甚至上百次,一般需要多个光刻机配合操作。一个复杂的先进制程芯片,用于光刻的一套光罩有数十个之多。

除此之外,EUV 反射镜的制作也极其复杂,因为它们的表面需要几乎完美光滑和干净,每个纳米层都需要具有精确定义的厚度。每个原子都需要在正确的位置,否则可能会丢失光或图像可能会变形。

这也导致 EUV 光刻机技术难度极大,目前全世界也仅有 ASML 这一家能生产 EUV 光刻机,而 ASML 也是集合了欧美几十家科技企业共同进行了二十年的技术攻关才搞成功的。

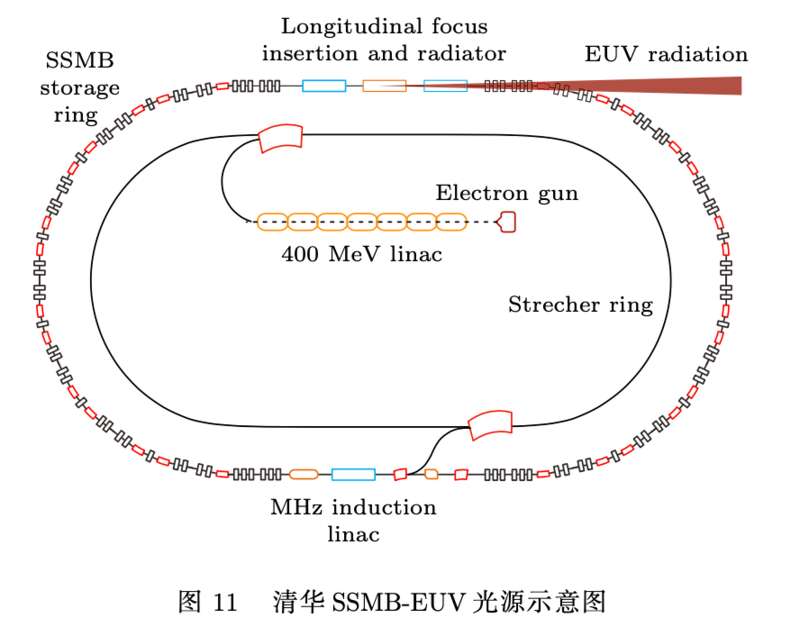

不过,清华大学在几年前尝试一条从未设想过的道路 —— 稳态微聚束(SSMB):

相较于 ASML 极其复杂的“锡滴轰击法”方案,SSMB 方案非常简单粗暴 —— 只需要一个直线加速器,让电子束在其中以近光速的方式飞行,然后为它施加一个电磁场使其转向减速,此时电子束会损失一定的能量,并且这个能量会以电磁波的方式传出去。

而光也是一种电磁波,所以想要得到怎样波长的光,就只需要控制电子束的能量即可。

别说 EUV 光刻机使用的波长 13.5nm 极紫外线了,5nm 波长的软 X 射线也不在话下,想切多少切多少,主打一个随心所欲。

除此之外,EUV 光刻机仅支持最大 500W 的辐射功率,而 SSMB 方案可以做到理论 4000W,性能更强生产效率更高。

但是可能有人要问了,这么好的技术方案,为啥国外的科研企业不做呢?

实际上,SSMB 方案早在十多年前就被提出了,当时是斯坦福大学的赵午团队进行了初步的研究,而赵午教授也是杨振宁的徒弟,主攻加速器方向,对光线加速可以说是轻车熟路。

然而很快各家科研机构发现,这个方案对土地面积的要求实在太大了,甚至连实验室都搭建不起来,这才作罢。

另外从经济的角度上而言,这种“光刻厂”几乎无法搬迁,而 ASML 的光刻机可以做到小型化,通过卡车即可运输。买家买回去后用几年落伍了,还可以转卖给其他芯片生产企业,降低了营运成本。因此业界也对 SSMB 方案兴致缺缺。

不过,自从美国开始全面限制中国获得先进芯片的能力后,“光刻厂”这个思路又被科学家们拿到台前讨论了起来。

2021 年,清华的唐传祥教授团队跟德国的团队合作,在 Nature 上发表了文章,完成了原理验证实验,验证了 SSMB 技术方案的可行性。

而在去年,清华也派人考察了 SSMB 验证实验室的落地事宜:

不过,SSMB 依然有大量的技术难点需要解决,比如目前 SSMB 装置使用直线加速,电子束单次通过,这对稳定性提出了极高要求。

同时目前的实验验证仅仅论证到了跑一圈能稳住,更多圈数更长时间都还没有完成实验论证。

因此,现在就说突破欧美“卡脖子”还为时尚早,不过未来可期。

在巨大的人力、物力、财力投入下,或许很多年后,我们可以挺起胸膛骄傲的说一声:工业皇冠上的明珠,我们又拿下了一颗!

参考资料:

手抄报 - 40 年前电脑、芯片、光刻机,美国第一,中国第二

饭统戴老板 - 中国芯酸往事

陈芳、董瑞丰 -“芯”想事成:中国芯片产业的博弈与突围

远川科技评论 - 国产半导体设备,绝处逢生

果壳硬科技、付斌 - 一文看懂:芯片的一生

刘易安 - 对于我国投入基于 SSMB 的 EUV 技术,大家怎么看?

壹零社 - 国产 EUV,光刻厂的方案可行么?

风云之声 - EUV 光刻厂?芯片制造与光刻的工程技术与科学原理介绍 | 陈经