出品 | 网易新闻

作者 | 立心,工程技术从业者

大家都知道,人要上楼,可以选择爬楼梯或坐电梯,那么船舶要翻过大坝,是不是也有多种选择呢?答案是Yes,也可选择爬楼梯或者坐电梯,这里的“楼梯”指的是船闸,“电梯”自然就是升船机。

我们著名的三峡大坝除了五级船闸外,就还有一个世界第一的升船机。

(船舶正在通过三峡升船机)

(一)升船机让千吨级巨轮“坐电梯”翻大坝

升船机,顾名思义是为了让船舶顺利通过集中落差航道的通航建筑物。它的功能和船闸一样,但在实现原理上却又存在着很大区别,船闸是通过控制闸内水位升降来实现船舶上下,而升船机是用承船厢载着船舶垂直运动。

通常来说,船闸适用于低水头通航,升船机适用于高水头通航。水头是一种能量单位,即任意断面处单位重量水的能量,一般世界各地都是根据建设位置的水头大小来进行船闸和升船机的建设方案比选,不过,对于长江这样的“黄金水道”来说,最大限度保障通航能力,提高运输效率才是最为重要的,因此同时设置船闸和升船机也就理所当然了。

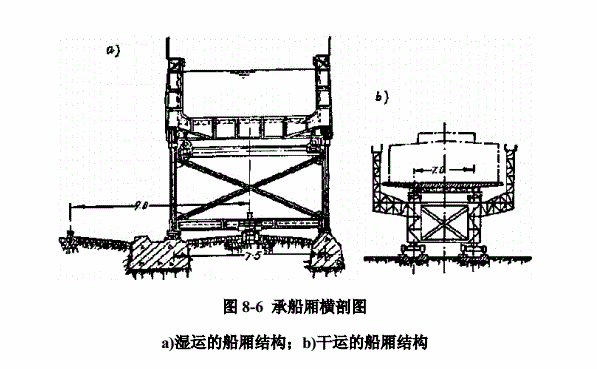

目前,升船机分类有很多种,根据承船厢承运船舶的方式,可以分为湿式和干式。湿式就是承船厢装着水,水承载着船,干式则是承船厢直接装着船,不过这种承载方式对船体结构不利,通常只适用于小吨位船舶。

根据承船厢的运行方向,还可以分为垂直升船机和斜面升船机。当然还有不要承船厢的,如法国蒙特西水坡式升船机。

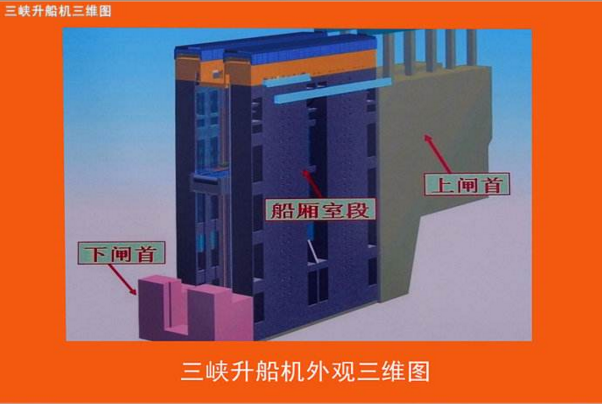

一般来说,升船机都由上闸首、下闸首、承船厢(承船车)、支承导向结构和驱动装置等组成,其中闸首主要是用来隔开上下游航道和承船厢等躯体结构的挡水建筑物,承船厢就是用来承载船舶的主要设备。

和船闸相比,升船机有两个显著优点:

一,几乎不耗水。

升船机都是用承船厢装着一厢水上去然后装着一厢水下来,过程中不用像船闸那样通过水位升降来实现船舶上下,也几乎没有水量损耗,就凭这一点,它特别受水量小的河流和人工运河欢迎。

二,升降时间短。

由于船闸一般需要向闸室灌水(泄水),特别是三峡这种五级船闸,逐级升降耗时较长,全部通过需要3个半小时左右,下行船舶最长待闸时间曾达到34小时,对时间就是金钱的运输行业来讲,由此带来的时间和人力成本也不可小视。相比之下,通过三峡升船机,则只需要40分钟左右,时间成本大幅降低,经济效益更高。

(二)升船机的历史,可以追溯至2600多年前

早在公元前600年,古希腊科林斯城邦的国王为了让自家海军少绕点路,曾在连接伯罗奔尼撒与希腊大陆的科林斯地峡间建造过一条6公里长的航行滑道,这可以看作升船机的最初形态。

在工业革命时期,升船机作为一种通航设施及其建造技术的典型代表,得到了长足发展。1788年,英国开特里建造了世界上第一座机械化升船机,此后,升船机便在欧洲各国“遍地开花”。

进入20世纪后,升船机发展进入快车道,世界各国都新建或者改建了多座大中型升船机,其中标志性工程便是1934 年德国建造的尼德芬诺垂直升船机,该升船机无论规模上还是技术上都达到当时的世界最高水平。

在此之后,升船机发展进入全新阶段,规模越建越大,提升高度越来越高,种类越来越丰富。

(尼德芬诺垂直升船机)

(三)三峡升船机——世界规模最大的垂直升船机

三峡升船机布置在枢纽工程的左岸,是三峡工程重要通航设施之一,主要为客船、货船和特种船舶提供快速过坝通道,过船规模为3000吨级,提升总重量约15500吨,最大提升高度为113米,是目前世界上规模最大、技术难度最高的垂直升船机。

作为三峡工程“收官之作”,三峡升船机直至2016年9月18日才试通航,它的建成也大幅刷新了此前由比利时斯特勒比升船机保持的世界纪录,后者的最大提升总重量仅为8800吨,最大提升高度73米。

在三峡升船机建设以前,国内外从未有过如此巨大的升船机建设先例,因此,对于中国的装备制造和工程建设来说,三峡升船机的建设既是一个巨大挑战,也是一次绝佳机会。

曲折的建造史

三峡升船机的建设经历了一段曲折而复杂的过程。

早在1958年,我们国家就开始考虑在三峡工程规划设计中配套建设升船机,当时组织了科研机构、设计单位和大专院校对多种方案进行综合研究分析,在1993年通过的《三峡工程初步设计报告》中,考虑到当时中国的装备制造水平和工程建设能力,推荐采用的是“钢丝绳卷扬全平衡垂直提升式”。

但由于多种原因,在1995年该方案被延缓,并继续开展相关技术研究。后来,经过反复比较研究,在2003年正式确定采用齿轮齿条爬升式方案,这才结束了长达数十年的方案比选历程,并恢复了三峡升船机建设。

设计巧妙的平衡重系统

三峡升船机提升重量达到15500吨,提升高度达到100多米,那运行起来是不是特别费电呢?

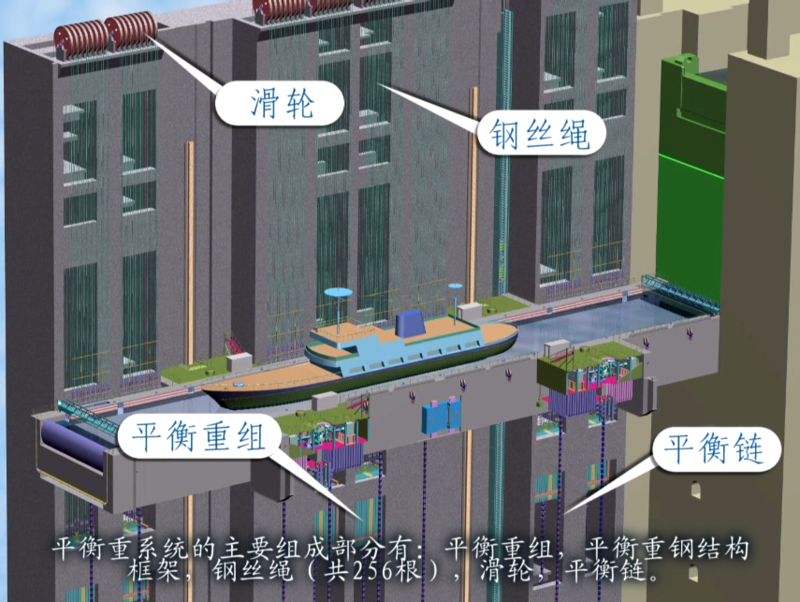

不,这个大家伙采用的是和普通电梯类似的平衡重系统,不同的是,普通电梯的对重一般都是按半载设置,即轿厢的载重量达到50%的额定载重量时,平衡重一侧和轿厢一侧达到平衡状态,但三峡升船机却是按满载设置。

其中奥妙就在于,根据阿基米德原理,船舶驶入承船厢后,就会排出同等重量的水,因此承船厢重量几乎不会改变,这时,只需要设置一个同等重量的平衡重,中间用钢丝绳连接,就可以与船厢保持完全平衡。

而且,为了补偿承船厢和平衡重两侧钢丝绳因承船厢升降带来的长度变化进而引起的重量变化,升船机还采用12条平衡链,它们的单位长度重量与256根钢丝绳的单位长度重量相等,从而让两侧始终处于平衡状态。

事实上,驱动设备只需要提供400吨左右的力量,就可让船厢克服误载水深荷载、系统机械摩擦阻力、惯性力和风阻力等实现顺利运行。

安全可靠的保障措施

对于运输行业来说,安全绝对是摆在第一位的,尤其是三峡这种需要保障客船通行的通航设施,安全问题更是不敢懈怠。

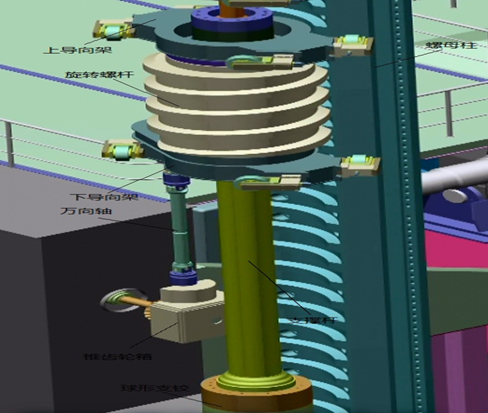

当初从钢丝绳卷扬平衡式方案变为齿轮齿条爬升式方案最主要的考虑因素便是船舶安全。

目前三峡升船机采用的是长螺母-短螺杆式安全机构,这被专家认为是目前升船机最安全的设计方案,在船厢正常升降时,短螺杆在螺母柱中空转,相互之间保留有60mm间隙,而一旦发生事故,驱动系统停止运行,承船厢的平衡状态变化将造成安全机构螺纹间隙变小,直到最终锁定,从而确保了承船厢安全。

同时,升船机还有着完善的消防安全系统,在升船机两侧墙上每隔3.5米就设有一个逃生通道,在紧急情况可以实现人员快速疏散。

(安全机构布置图)

复杂的制造加工工艺

三峡升船机许多设备和零件的技术要求特别高,这对我们的工业制造能力提出了不小的挑战。

如升船机中的齿条和螺母柱等主要部件,此前国内外都没有类似尺寸设备的研制经验。为此,中国组织了大批科研单位、高等院校和制造企业进行技术攻关,开展了齿轮齿条制造工艺研究、螺杆螺母柱制造工艺研究、船厢结构关键制造工艺研究等一系列专项试验,突破了一系列升船机主要设备制造难题。

特别是齿条制造方面,设计要求齿条模数达到62.7、淬硬层深度6毫米以上,并完全按照德国标准和相关欧洲标准及ISO标准进行制造和验收,这在当时无疑是一项世界级难题。

为了确保齿条制造成功,建设单位不仅在国内招投标,还与德国等工业强国合作进行齿条制造,不过,德国制造的样件却在运回国内后发生了延迟开裂,好在国内企业不负众望,在研究人员和制造工人历时2年的共同努力下,终于将齿条样品制造成功,并顺利通过了42.2万次应力循环次数的疲劳寿命试验测试,达到了70年的预期寿命目标。

这次制造经历,也让中国成功掌握了大型感应淬火残余应力控制和高效高精度加工技术。

(三峡升船机巨大的齿条)

尺寸巨大的零部件

三峡升船机巨大的工程规模也决定了内部零部件的尺寸,如升船机的上闸首工作门宽度达到27.0米,自重480多吨;下闸首工作大门宽度达到28.1米,自重670多吨,工作门的最大单件重量达到220吨。还有三峡升船机的核心部件承船厢,它的长、宽、深分别为132米×23米×10米,结构和设备总重量约6840吨,容积相当于4个奥运会标准游泳池。

巨大的零部件不仅是制造难点,如何将这些大块头顺利运输到施工现场也考验着组织管理能力,为此,建设者们不得不组织模拟实验,事先将可能阻碍运输的障碍物全部拆除,并对牵引车进行配重块模拟实验,确保牵引爬坡能力达到运输要求。

精度要求特别高

别看三峡升船机规模巨大,但工程建设、设备安装和运行的精度却特别高,误差通常控制在毫米级。如三峡升船机承重塔柱结构的高度为146米,塔柱混凝土全高的垂直度允许偏差不大于30毫米,截面尺寸偏差在+8毫米和-5毫米之内。

为了最大限度提高建设精度,建设者们想出了很多办法,包括采用液压自升式模板应用于水工混凝土施工,广泛使用高精度数控钢筋加工设备,大幅提升钢筋安装精度,同时放弃传统的单一极坐标测量,采用极坐标法、综合测量法、小钢尺测量法等多种测量方式,最终实现混凝土结构的高精度控制。

(三峡升船机塔柱施工现场)

在运行精度方面,三峡升船机可以保证承船厢四个驱动系统在电气同步控制方式下全行程高程同步误差小于2毫米,是目前世界上升船机中同步提升精确度最高的。

如此高的建设和运行精度才确保了这个大家伙的质量安全和运行稳定。

不知道大家有没有看过在高铁车厢里立硬币的试验,这个试验在三峡升船机上也能成功实现,这充分说明了升船机运行的平稳和顺畅。

结语

三峡升船机自试通航以来,已安全平稳运行两年多时间,直至2018年9月18日,已累计通过船舶5767艘次、旅客16.22万人次、货运量达171.28万吨,它和五级船闸一起,形成三峡工程的“双通道”,为促进长江经济带沿线地区经济发展发挥了重要作用。